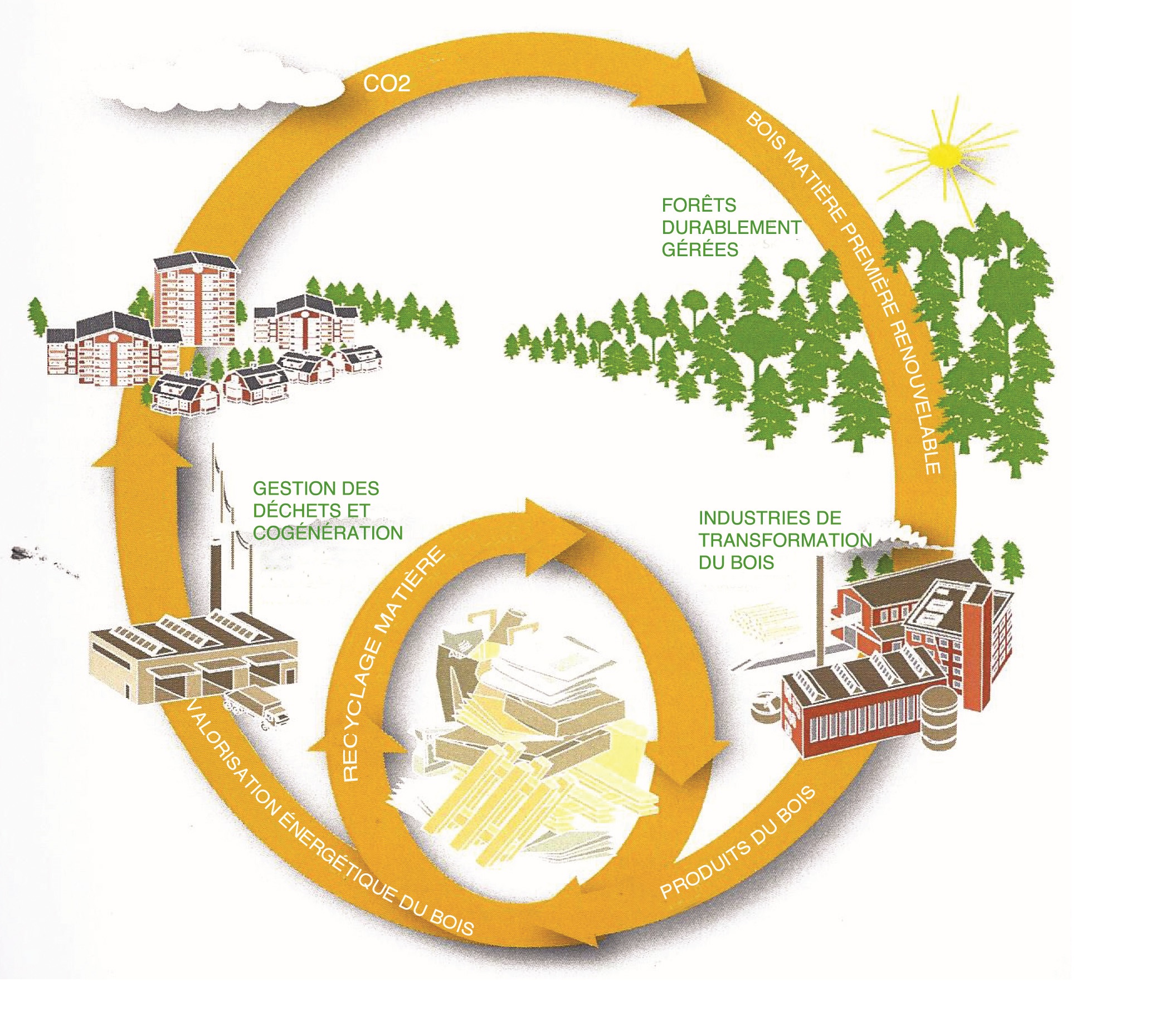

3.1. LE BOIS LAMELLÉ ET L’ENVIRONNEMENT

3.1.1. Caractéristiques environnementales : ACV et FDES

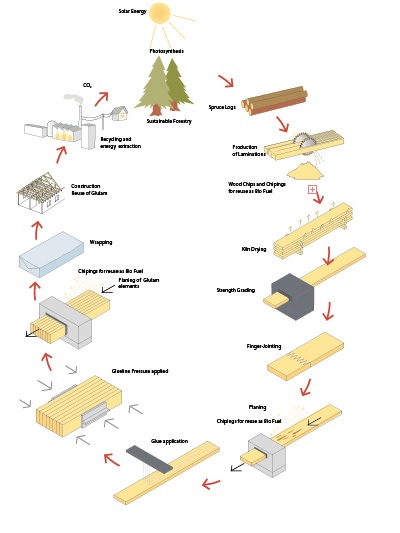

- Le bois lamellé affiche une faible consommation d’énergie non renouvelable sur l’ensemble du cycle de vie de la poutre.

- Un tiers de l’énergie mobilisée pour la fabrication d’une poutre en bois lamellé est d’origine renouvelable.

- Le bois lamellé arrivé en fin de vie est recyclable (panneaux, composants...), réutilisable (dans une autre construction) ou valorisable comme source d’énergie.

De la ressource forestière au recyclage en fin de vie, le bois lamellé de fabrication française apporte des garanties fiables.

3.1.2. Bois renouvelable et gestion de la ressource

L’accroissement de la forêt européenne est estimé à 510 000 hectares par an, exploité à 64% à peine.

3.1.3. Fabrication respectueuse de l’environnement

3.1.4. Bilan carbone

Puits de carbone + gestion durable de la ressource + recyclage et gestion des déchets : une spirale vertueuse pour l’environnement.

3.1.5. Qualités sanitaires

Petite enfance : une indispensable qualité sanitaire. Ici une école maternelle avec le bois lamellé – Arch. : Schmitt (88).

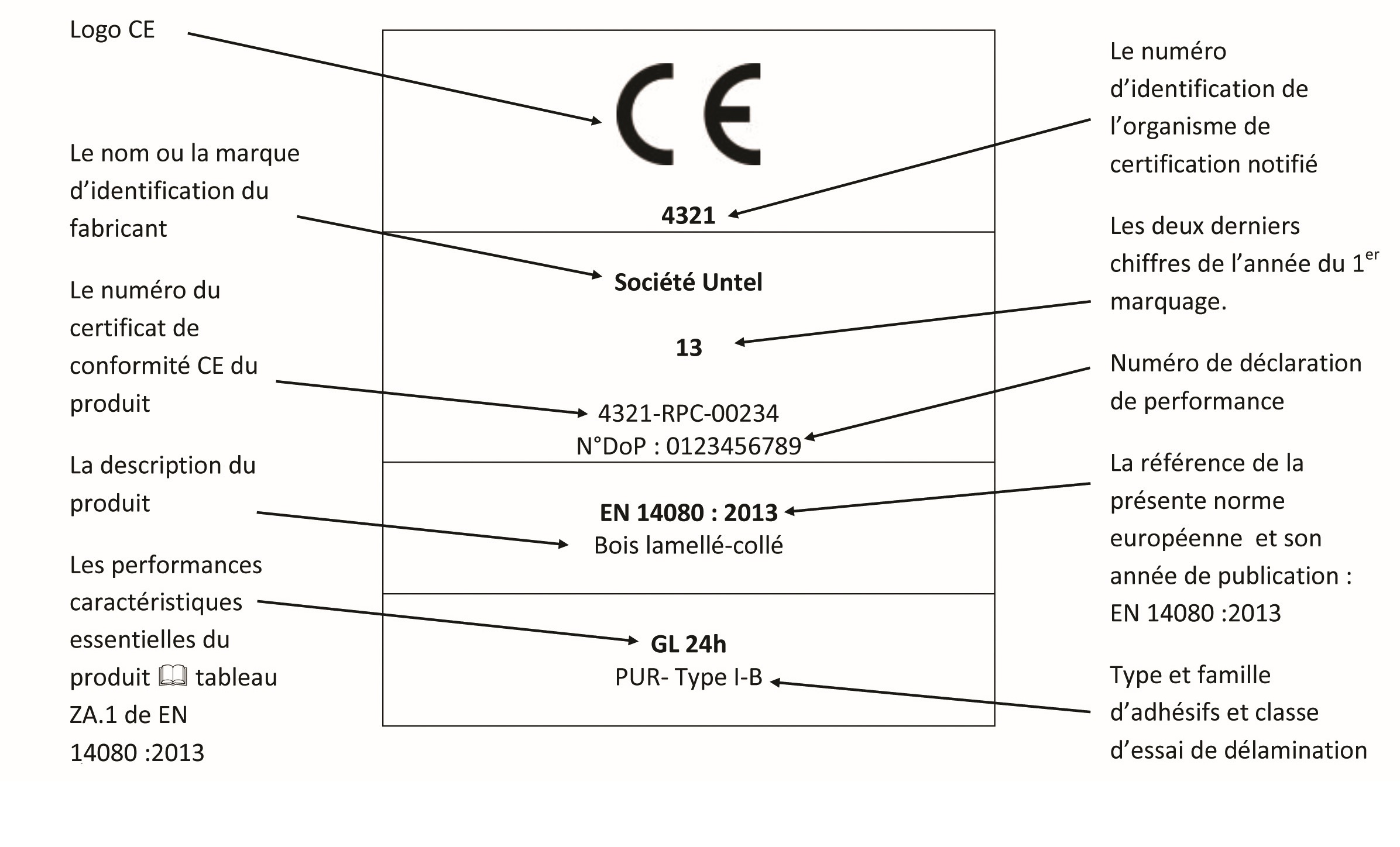

3.2. REGLEMENTATION, CERTIFICATION ET CONTRÔLES

3.2.1. Règlement Produit de Construction et DoP

3.2.2. Marquage CE

Petite enfance : une indispensable qualité sanitaire. Ici une école maternelle avec le bois lamellé – Arch. : Schmitt (88).

3.2.3. Contrôle de la production en usine

3.2.4. Certification ACERBOIS-Glulam

- Caractéristiques mécaniques,

- Classes d’emploi,

- Taux d’humidité et les classes d’usage,

- Approvisionnements issus à 100% de forêts gérées durablement

- Classe d’aspect

Petite enfance : une indispensable qualité sanitaire. Ici une école maternelle avec le bois lamellé – Arch. : Schmitt (88).

3.3. PROPRIÉTÉS

3.3.1. Essences de bois

Echantillon des essences les plus couramment employées pour la fabrication du bois lamellé.

3.3.2. Adhésifs

Phase d’encollage. La colle doit avant tout apporter la preuve de sa fiabilité et de sa stabilité.

- Type I, capable de résister à toutes les expositions extérieures et aux températures dépassant 50°C

- Type II, pour usage intérieur chauffé et ventilé ; à l’extérieur sous abri et avec une température supérieure à 50°C très occasionnelle.

3.3.3. Qualité d’aspect

Poutres bois lamellé habillées de gris pour la piscine de Barentin. Arch. : OCTANT

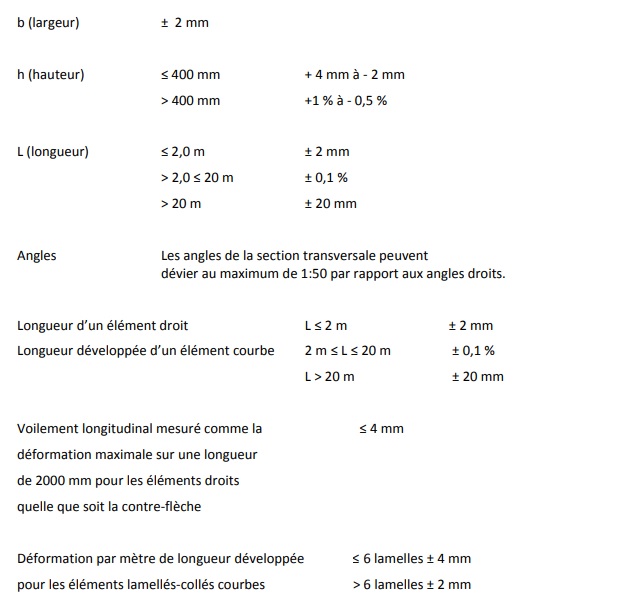

3.3.4. Dimensions et formes des éléments

Il existe des réglementations communes à l’ensemble des pays de l’UE, mais certains peuvent imposer d’autres règles.

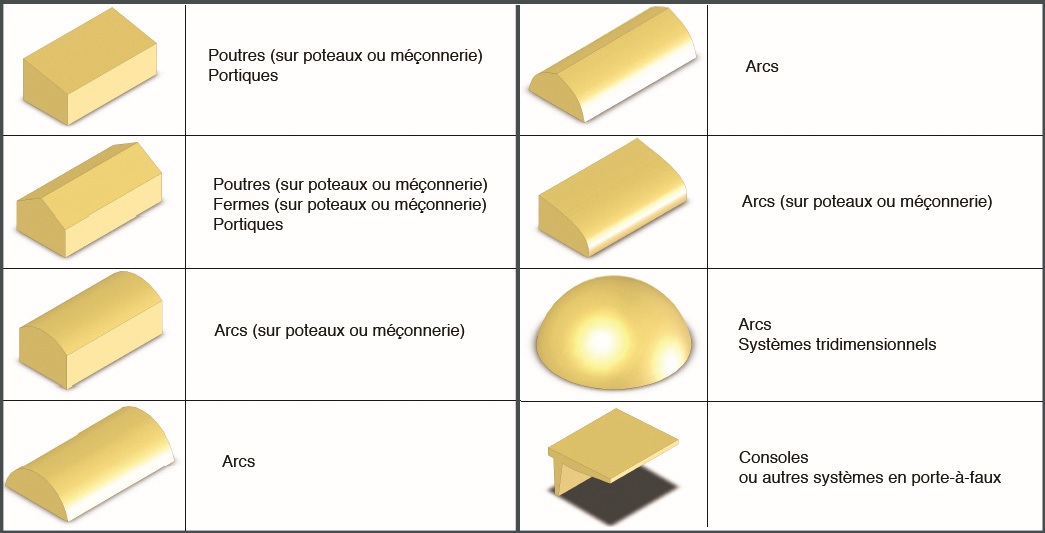

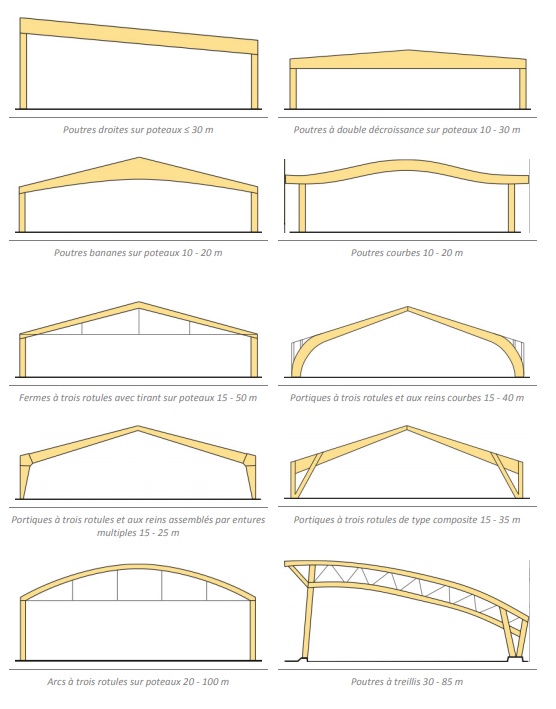

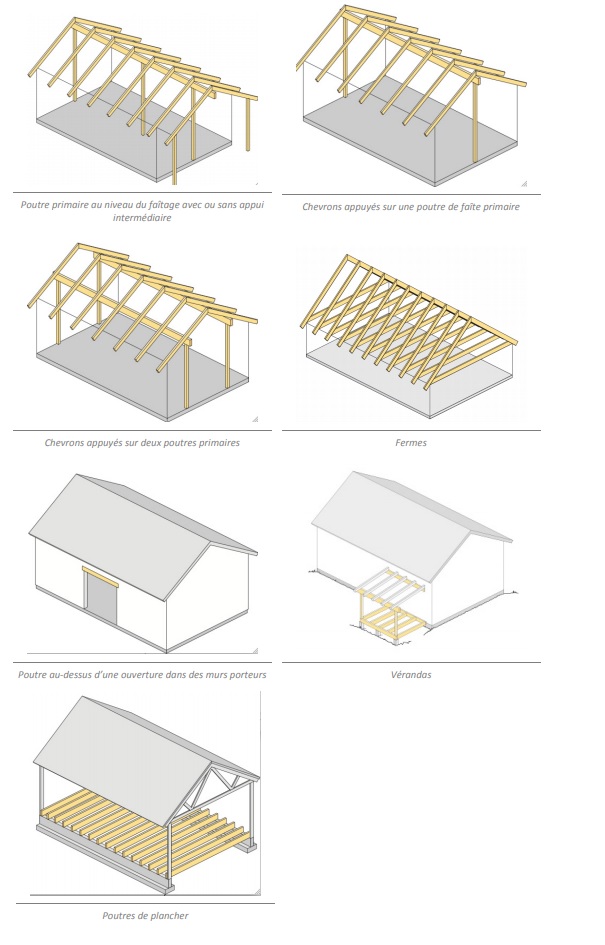

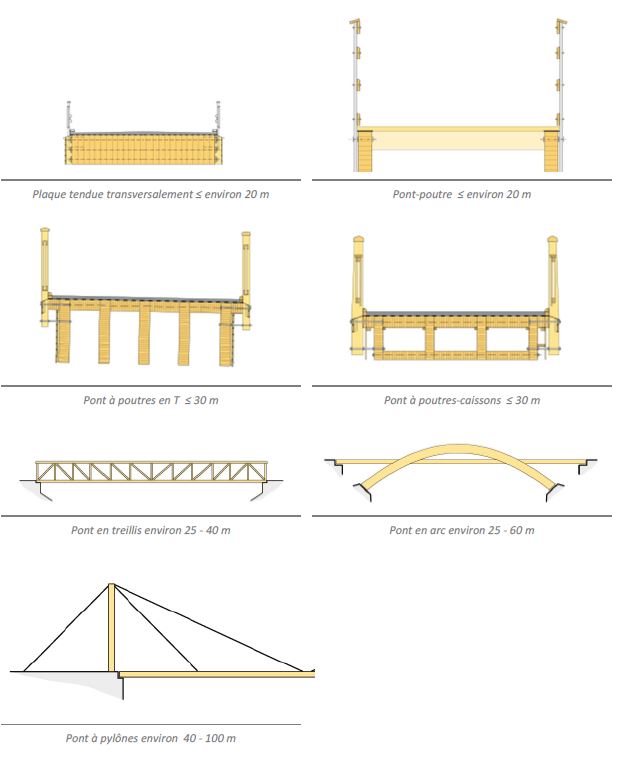

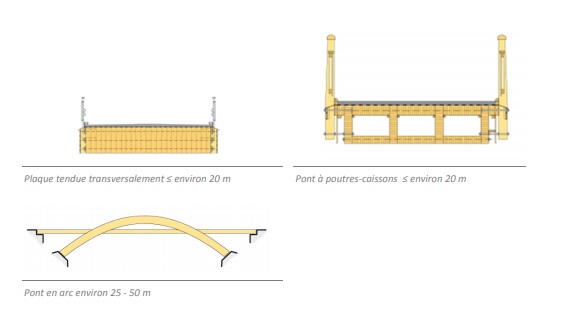

3.3.5. Forme des ouvrages et systèmes constructifs

- Les poutres (sur poteaux ou maçonnerie)

- Les portiques

- Les fermes (sur poteaux ou maçonnerie)

- Les arcs (sur poteaux ou maçonnerie)

- Les systèmes tridimensionnels

- Les consoles ou autres systèmes en porte-à-faux

Diversité des systèmes constructifs proposés par le bois lamellé.

- Les systèmes isostatiques (poutres, treillis, arcs à 3 articulations) : de modélisation plus simple, ils mettent en œuvre des assemblages courts.

- Les systèmes hyperstatiques (voiles, coques, arcs à 2 articulations) : réclamant des calculs plus complexes, ils permettent cependant une optimisation des poutres grâce aux calculs et donc des économies de matière.

- L’association de ces deux systèmes.

3.3.6. Propriétés physiques

- Masse volumique (sapin/Epicéa) à 15 % d’humidité : entre 400 et 500 kg/m3

- Coefficient de conductivité thermique (lambda) : 0,12 W/m°C

- Coefficient de rétractabilité radiale/tangentielle par % de variation d'humidité aux environs de 0,25%

- Coefficient de rétractabilité longitudinale : négligeable

- Résistance courante à la flexion : de 24 à 30 Mpa

3.3.7. Caractéristiques de résistance mécanique

En tant qu’élément de structure, le bois lamellé est avant tout un matériau solide qui offre une grande stabilité. Il ne se tord et ne se déforme pas.

Les contraintes que peut supporter une structure en bois lamellé sont directement liées aux performances mécaniques des bois lamellés qui la composent. Ces classes de résistance des éléments sont déterminées à partir des classes de résistance des lamelles qui composent l’élément (norme NF EN 14080, 2013).

Pour faciliter la correspondance entre les besoins d’un ouvrage et les caractéristiques mécaniques d’une poutre en bois lamellé, la norme EN 1194 a établi des classes de résistance, permettant d’évaluer les poutres. Les classes les plus couramment employées en France sont GL 24 et GL 28.

Ce classement permet de connaître l'ensemble des caractéristiques mécaniques, en particulier les différentes résistances du bois lamellé. Ainsi, selon la classe, sont déterminées les résistances en flexion, en traction (axiale et transversale), en compression (axiale et transversale) et au cisaillement. La masse volumique, le module moyen d’élasticité axiale et le module moyen de cisaillement sont également connus. Ces informations permettent de conformer le matériau à son usage futur.

La classe du bois lamellé se présente sous la forme des deux lettres GL (pour glulam), suivies d'un nombre qui donne la valeur de résistance à la flexion, puis d'une lettre qui indique si le lamellé est homogène (lettre "h"), panaché (autrement appelé combiné, lettre "c") ou panaché à combinaison asymétrique (lettres "ca"). Les propriétés mécaniques autres que la résistance à la flexion, peuvent être déduites de celle-ci. Par exemple, un bois lamellé classé "GL 24 h" est un bois lamellé homogène, avec une résistance caractéristique à la flexion de 24 MPa.

NOTE : Plus de détails sur les résistances caractéristiques du bois lamellé sur le Portail du Bois Lamellé

3.3.8. Qualités thermiques

3.3.9. Teneur en humidité et stabilité aux variations de température et d’humidité

3.3.10. Sécurité incendie et résistance au feu

3.3.11. Durabilité : résistance au temps et aux ambiances agressives

Station Antarctique Concordia en bois lamellé, 1996. Arch. : J. Dubourg (33)

3.4. Éléments en bois lamellé

- Produits sur gamme, généralement des poutres droites et fréquemment sur stock

- Produits fabriqués à façon en fonction de leur destination et qui concerne des poutres droites, à inertie variable ou des poutres courbes

3.4.1. Produits sur gamme

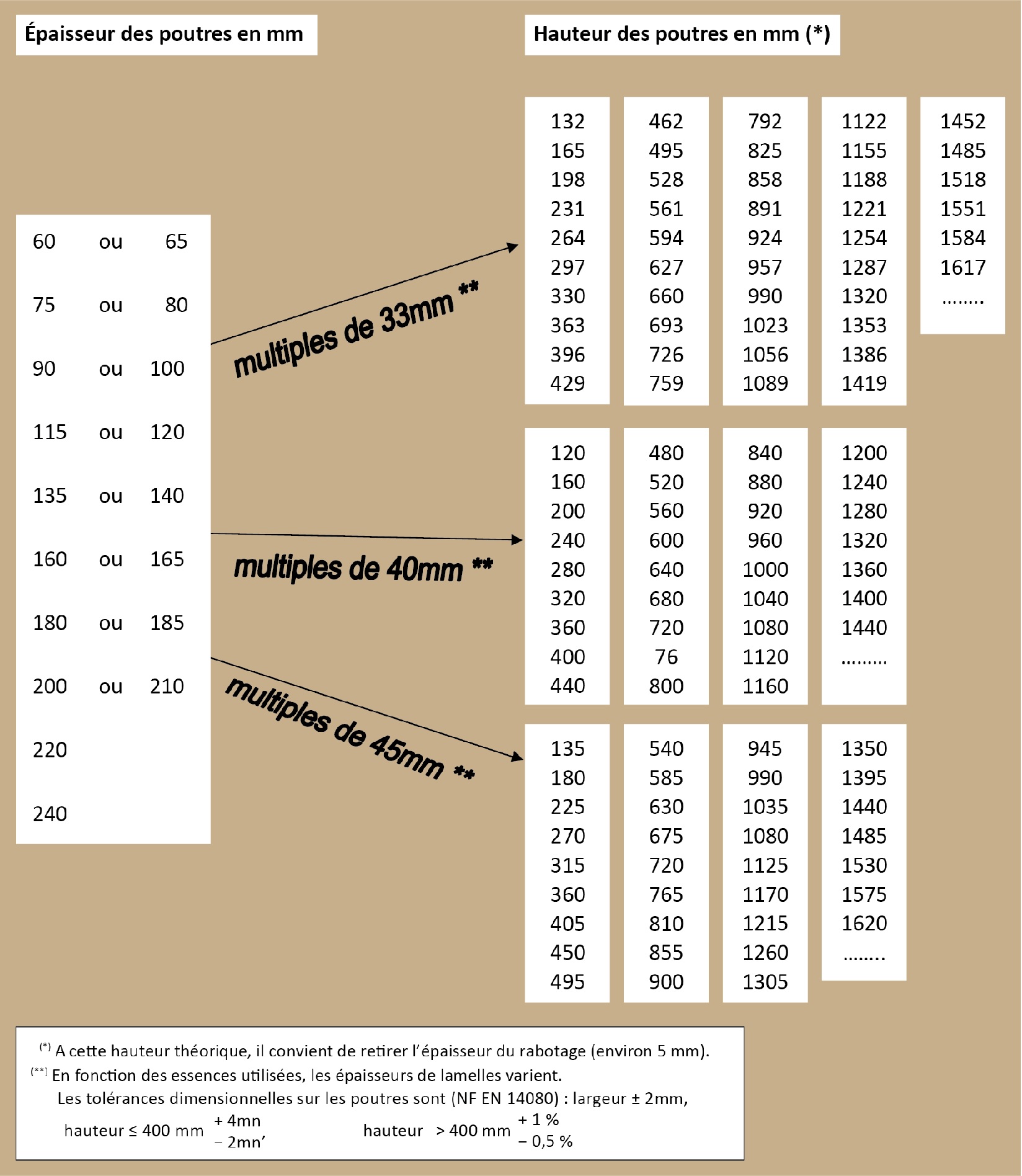

Tableau des dimensions cibles des producteurs français de bois lamellé

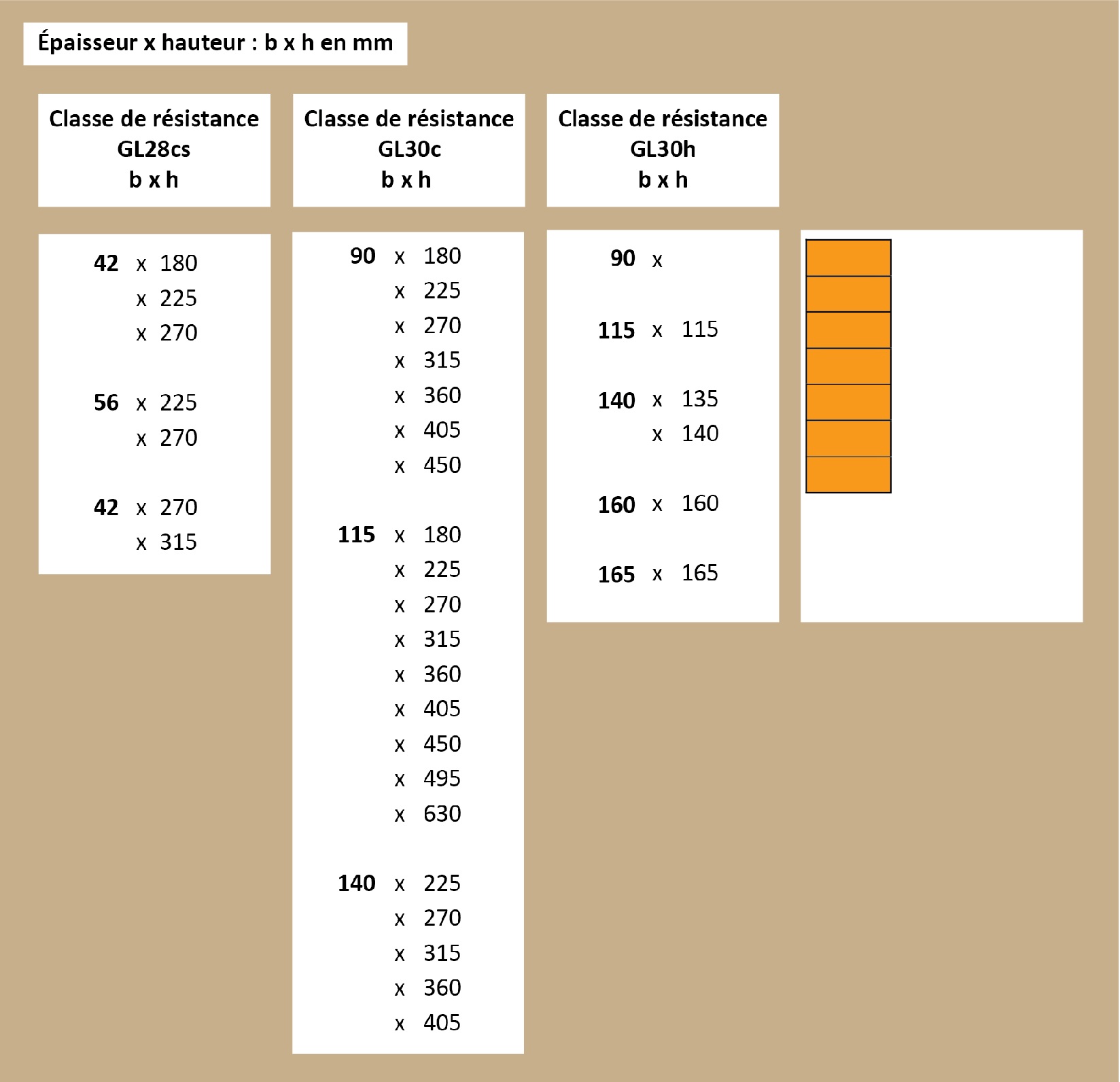

Tableau des sections des poutres scandinaves : dimensions b x h de la section transversale des produits en bois lamellé en stock fabriqués dans les pays nordiques. Elles tiennent compte d’une teneur en humidité équivalant à une teneur en humidité de référence de 15 % et concernent le bois lamellé appartenant à la catégorie d’aspect standard « surface proprement rabotée, non réparée ».

- des exigences sur le produit "bois lamellé"

- des exigences sur la conception des ouvrages en bois lamellé

- des exigences sur l'exécution de ces ouvrages

3.4.2. Éléments en bois lamellé produits à façon

3.4.3. Protection pendant le transport

3.4.4. Montage

Engin de levage employé pour la pose de poutres en bois lamellé sur poteaux béton.