15.1. LE BOIS : COMBUSTIBILITE, COMBUSTION, ASPECTS DE LA DEGRADATION THERMIQUE

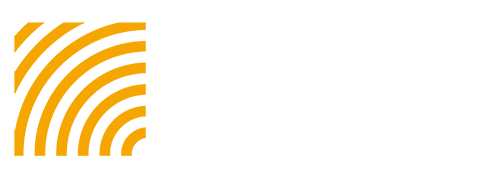

Pourquoi choisir un matériau combustible tel que le bois et le lamellé-collé pour concevoir des éléments structuraux censés garantir un certain niveau de résistance au feu ? Observons la modification (l’évolution) graduelle des propriétés mécaniques de certains matériaux de construction exposés à un feu « standard » (Figure 15.1). Les paramètres sont mesurés par rapport à la performance d'éléments physiques définis. Pour l'ensemble des matériaux, hormis le bois, la forme et la taille des échantillons n'ont aucun effet significatif. De plus, pour ces matériaux, on peut supposer que leur section affiche, globalement et à tout moment, une température constante légèrement inférieure à la température ambiante. On peut donc considérer, à juste titre, que toutes les propriétés des matériaux varient en conséquence. En ce qui concerne le bois, en revanche, en dessous de la couche carbonisée du matériau, on ne dénote aucune augmentation significative de la température ; d'où des propriétés stables. Par conséquent, le bois semble afficher une meilleure performance. Cependant, ce n'est pas l'évolution des propriétés du matériau liée à la température qui est observée, mais plutôt l'évolution des performances d'un élément présentant une section transversale initiale donnée (50 x 50 mm dans notre exemple), c'est-à-dire la réduction de la section résistante lors de l’exposition au feu. L'avantage du bois ne réside pas dans la variation de ses propriétés mécaniques en fonction de la température, mais plutôt dans « l'évolution » thermique massique à la fois lente et, en quelque sorte, prévisible.

Figure 15.1 : Évolution des propriétés mécaniques de certains matériaux de construction exposés à un feu standard.

15.1.1. Introduction

Le bois est un matériau organique d'origine végétale et de nature combustible qui peut être entièrement détruit en cas d'incendie. Il perd toutes ses caractéristiques physiques et mécaniques dès lors qu'il est soumis à des sources de chaleur d'une intensité et d'une durée suffisante. La raison : la composition chimique du bois, laquelle inclut plus de 50 % de carbone. La combustion du bois intervient par décomposition thermique de ses matériaux constitutifs. Ce processus complexe implique la génération de plus de 200 substances. Cependant, étant donné que les tissus ligneux se composent principalement de cellulose, d'hémicellulose (polysaccharides affichant un poids moléculaire inférieur à celui de la cellulose) et de lignine, la combustion du bois est clairement liée à la pyrolyse de ces substances.

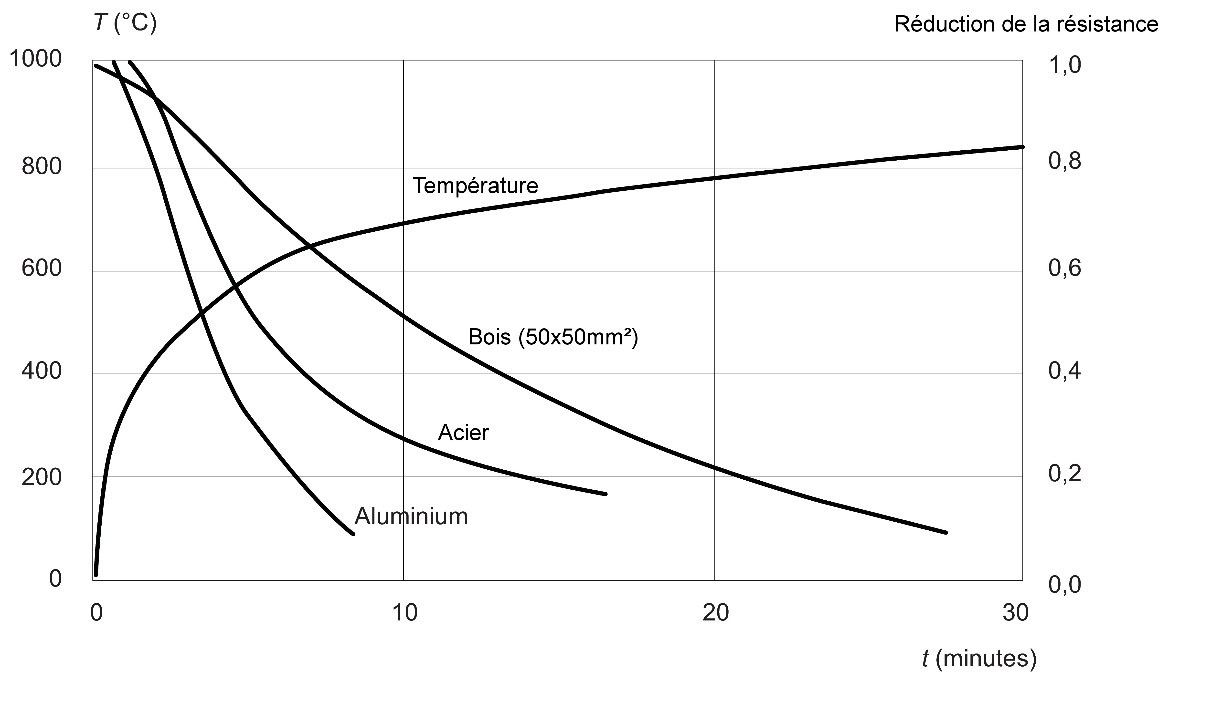

Figure 15.2 : Poutre en bois lamellé-collé exposée au feu sans caractéristiques particulières significatives.

On retiendra toutefois le fait que la composition chimique du bois ne permet pas à elle seule d’expliquer le comportement de structures en bois exposées au feu. Le matériau présente des particularités jouant un rôle essentiel, notamment à la phase d'effondrement. Deux poutres lamellées-collées en épicéa de composition identique, sollicitées de la même manière et toutes deux exposées à un feu standard (ISO 834) affichent un comportement absolument différent. La première ne subit aucune rupture, l'essai étant interrompu au degré de fléchissement le plus élevé imposé par la norme (Figure 15.2), tandis que la seconde s'effondre bien avant (Figure 15.3).

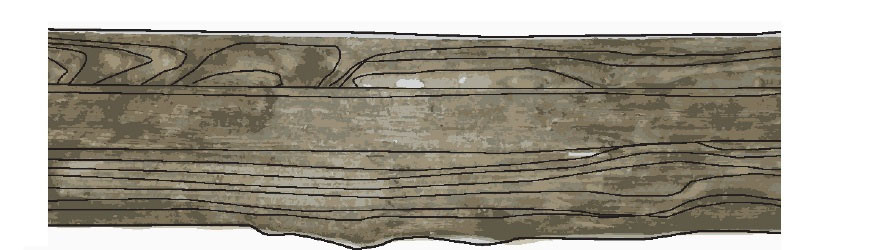

Figure 15.3 : Poutre lamellée-collée présentant un noeud important dans la troisième lamelle après un incendie.

Ce comportement est clairement dû à la présence d'un noeud dans la troisième lamelle ; ce noeud, négligeable avant l'attaque, devient un défaut fatal lors de l'exposition au feu, du fait de la destruction de la lamelle extérieure. Les réactions de pyrolyse, certes, consomment de l'énergie, mais produisent également des substances qui, dans l'environnement chaud dans lequel elles sont apparues, soit s'oxydent en impliquant une grande libération d'énergie, soit se décomposent davantage, donnant naissance aux principaux combustibles potentiels du bois, à savoir le monoxyde de carbone et l'hydrogène. Dès lors (à une certaine température), la combustion est autoentretenue. Une structure carbonisée est impactée du fait de la cellulose, laquelle se détruit à une température légèrement inférieure à la lignine.

15.1.2. Aspects de la dégradation thermique

Le Tableau 15.1 synthétise la séquence température-temps du phénomène en question. Il convient de rappeler que l'Eurocode 5 définit un autre point de « non-retour », en positionnant la ligne (surface) de carbonisation théorique sur l'isotherme de 300° dans la masse du bois.

Tableau 15.1 : séquence du phénomène de combustion.

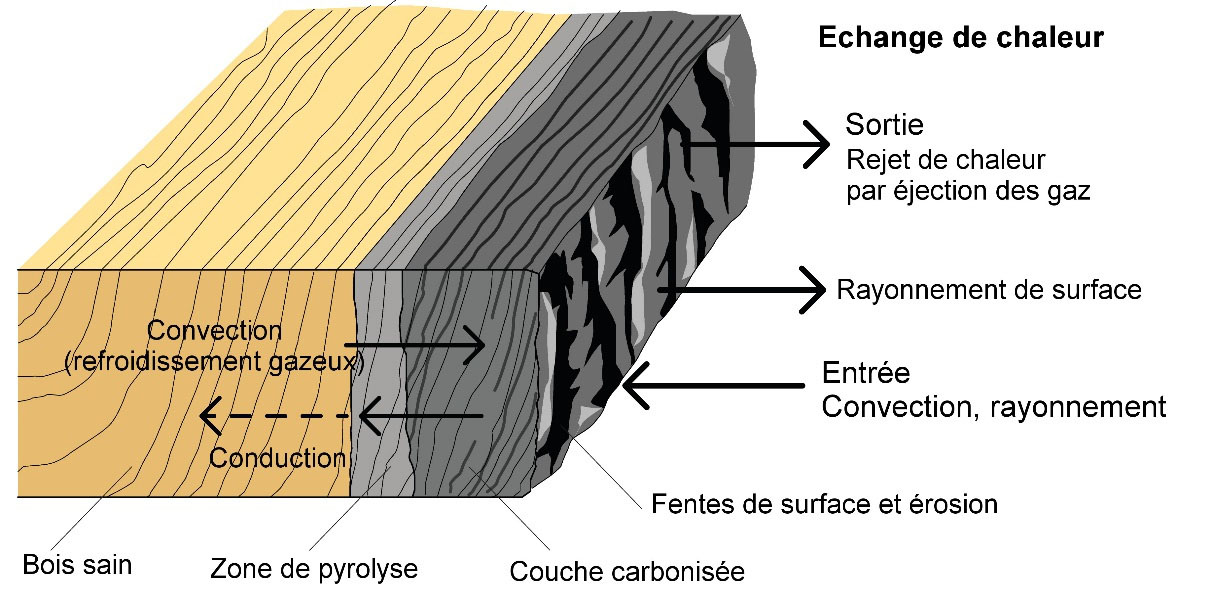

La combustion (et la décomposition thermique) débute au niveau de la surface extérieure exposée du bois, pour se poursuivre vers l'intérieur de sa masse selon une vitesse finie déterminée. Il ne s’agit donc pas d’un processus instantané (Figure 15.4). Dans des conditions ambiantes et pour des propriétés matérielles identiques, cette vitesse dépend principalement des essences de bois. En revanche, parmi les facteurs ambiants, la température, la contribution calorifique et la ventilation jouent un rôle déterminant.

Parmi les différentes conditions de matériaux, les plus importantes sont la teneur en humidité et les traitements éventuellement subis par le matériau. On peut donc affirmer que, dans le cadre d'un incendie, la hauteur de matériau détruite est plus ou moins proportionnelle au temps d'exposition ou, plus exactement, à la durée du processus de carbonisation. Un autre point important à souligner tient au fait que le « bois normal » (Figure 15.4) présente des températures inférieures à 100°C, hormis une petite couche (10-20 mm) située près de la zone de pyrolyse.

Figure 15.4 : Phénomène intervenant dans le processus de carbonisation (modifié d'après Dinwoodie, 1981).

15.1.3. Modifications des caractéristiques du bois induites par la température

Le bois présente une faible conductivité thermique. Au cours d'un incendie, une quantité importante de chaleur est transmise par transfert de masse (diffusion de gaz chauds), comme semblent le confirmer les vitesses de carbonisation très différentes observées dans les essences de bois caractérisées par une masse volumique proche (hêtre et chêne, par exemple), mais par des différences majeures en termes de perméabilité à la vapeur et aux gaz. En allant vers l'intérieur, ces gaz provoquent une augmentation de température jusqu'au début de la décomposition et de la carbonisation du bois, tandis que dans la zone

carbonisée, les gaz ralentissent la hausse de la température de la braise. On suppose généralement que la vitesse de carbonisation correspond à un indice de réduction de la capacité du bois à résister à une attaque par le feu. Sachant que presque juste en dessous de la surface intérieure de la zone carbonisée, la température du bois reste (quasiment) stable, on peut conclure que le « bon » comportement du bois exposé au feu s’explique par :

- La stabilité (déjà évoquée) des propriétés mécaniques à des températures allant jusqu'à 110-115°C ;

- L'action protectrice de la couche carbonisée.

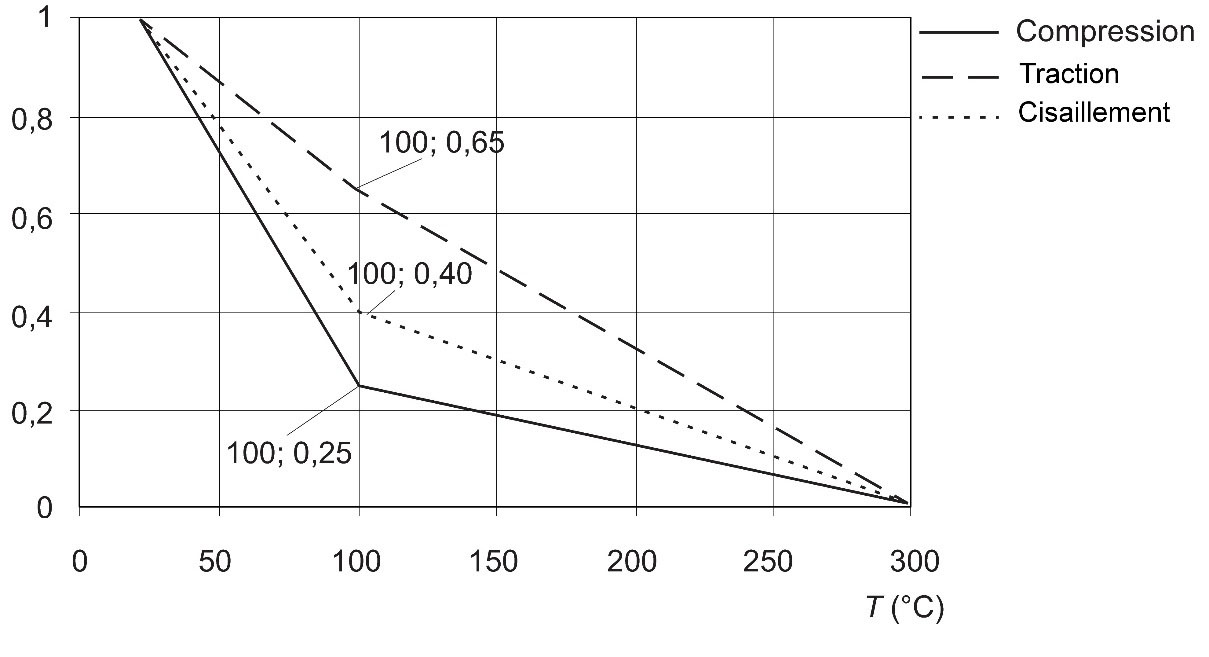

En fait, il existe juste en dessous de la zone carbonisée une couche très fine dont la température n'est pas suffisamment élevée pour démarrer la carbonisation, mais qui peut altérer les propriétés du bois. Différentes normes de conception sont appliquées suivant la prise en compte ou non de cet aspect. Ce phénomène intervient à environ 120°C, tandis que la température du bois dans des conditions d'utilisation normales varie très peu (« bois normal » de la Figure 15.4). L'Eurocode 5 (EN 1995-1-2) propose, pour certaines propriétés mécaniques, les coefficients de réduction présentés à la Figure 15.5, d'une nature nettement plus prudente que ceux évoqués dans la documentation scientifique. Cependant, ces coefficients varient en fonction du comportement différent des éléments structuraux et des échantillons de bois net, dont les défauts doivent être pris en compte et dont les effets s’accentuent à mesure que la température augmente.

Figure 15.5 : Coefficient de réduction de la résistance parallèle au fil du bois résineux en fonction de la température et du

type de contrainte, conformément à la norme EN 1995-1-2 (Annexe B, Méthodes de calcul avancées).

15.2. CALCUL DES STRUCTURES RESISTANT AU FEU

Deux points essentiels doivent être pris en compte dans les calculs structuraux en termes de performance au feu :

- La capacité requise à résister à l'action du feu ; et

- La procédure d'évaluation de la capacité de la structure à satisfaire effectivement les exigences découlant du point ci-dessus.

Cette section abordera principalement ce second point.

L'approche conceptuelle la plus couramment adoptée à ce jour pour les structures en bois « résistant au feu » consiste à recourir à des solutions essentiellement « externes » (écrans, peintures et revêtements de protection). La section transversale d'une poutre en bois lamellé-collé « protégée » exposée à un feu semble intacte, avec une capacité résistance variable suivant le matériau et l'épaisseur de l'élément de protection. En revanche, la section transversale d'une poutre lamellée-collée « non protégée » exposée au même feu est réduite, avec une capacité résistante moindre selon la section résiduelle. Il convient alors de procéder à une vérification de l'état limite ultime.

Les progrès réalisés dans les techniques de construction et, principalement, les données de recherches disponibles à ce jour ont permis de développer des approches et des solutions techniques impliquant plus directement le concepteur.

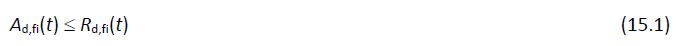

Il est particulièrement intéressant d'étudier une structure en bois exposée au feu, en analysant des parties de la structure, en les soumettant à l’action accidentelle du feu et en vérifiant que pour chacune d'entre elles, la condition suivante est satisfaite1 :

1 Il convient de noter que le symbole Ed utilisé dans la norme EN 1995-1-2 pour la « Valeur de calcul des effets d’actions » est remplacé ici par le symbole Ad, afin d'éviter toute confusion avec le symbole Ed utilisé dans ce document pour définir le module d'élasticité du bois.

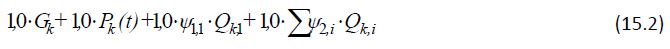

où Ad,fi désigne la valeur de calcul de l'effet d'action au feu, Rd,fi désigne la valeur de calcul de la résistance correspondante dans les mêmes conditions et t désigne le temps d'exposition au feu. Concernant les effets des actions directes sur la structure, la règle relative aux combinaisons d’actions dites exceptionnelles est adoptée. Elle peut être formulée comme suit (cf. Chapitres 2 et 6) :

où, traditionnellement :

Gk valeur caractéristique des actions permanentes ;

Pk(t) valeur caractéristique de la force de précontrainte (généralement variable lors d'une exposition au feu) ;

Qk,1 valeur caractéristique de l'action (principale) variable ;

Qk,i valeurs caractéristiques des autres actions variables ;

ψ1,1 coefficient de combinaison associé à l'action variable considérée comme action principale ;

ψ2,i coefficient de combinaison général associé aux autres actions variables.

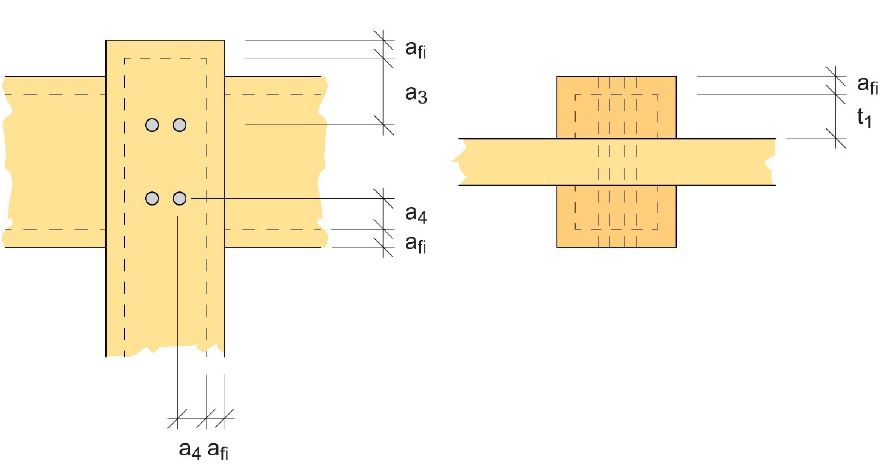

Les valeurs des coefficients de combinaisons ψ sont données en fonction de différentes catégories d'usage des différentes zones de bâtiments (EN 1991-1-1) ; elles varient généralement entre 0 et 0,7. Il conviendra de faire preuve de prudence dans la probabilité d’une action maximale lors de l’incendie (par ex. bibliothèques, archives et magasins). Une méthode simplifiée peut également être utilisée pour calculer Ad,fi lorsque les conditions restent identiques pendant l’incendie. À partir de la combinaison d'actions fondamentale Ad associée au calcul à température normale, il est possible d’obtenir les valeurs Ad,fi à l'aide de l'équation suivante :

Le coefficient ηfi dépend non seulement des différents coefficients de sécurité γG et γQ

appliqués aux valeurs caractéristiques des actions variables et permanentes, mais aussi

du coefficient de combinaison ψfi associé aux valeurs fréquentes des actions variables en

situation d'incendie, données par ψ1,1 ou par ψ2,1 (EN 1991-1-2). Il peut être formulé

comme suit :

où :

γG désigne le coefficient partiel de sécurité associé aux actions permanentes ;

γG désigne le coefficient partiel de sécurité associé à l'action variable 1. Cette relation peut également être formulée d'une autre manière :

Il est donc fonction du ratio ξ/=Qk,1/Gk.

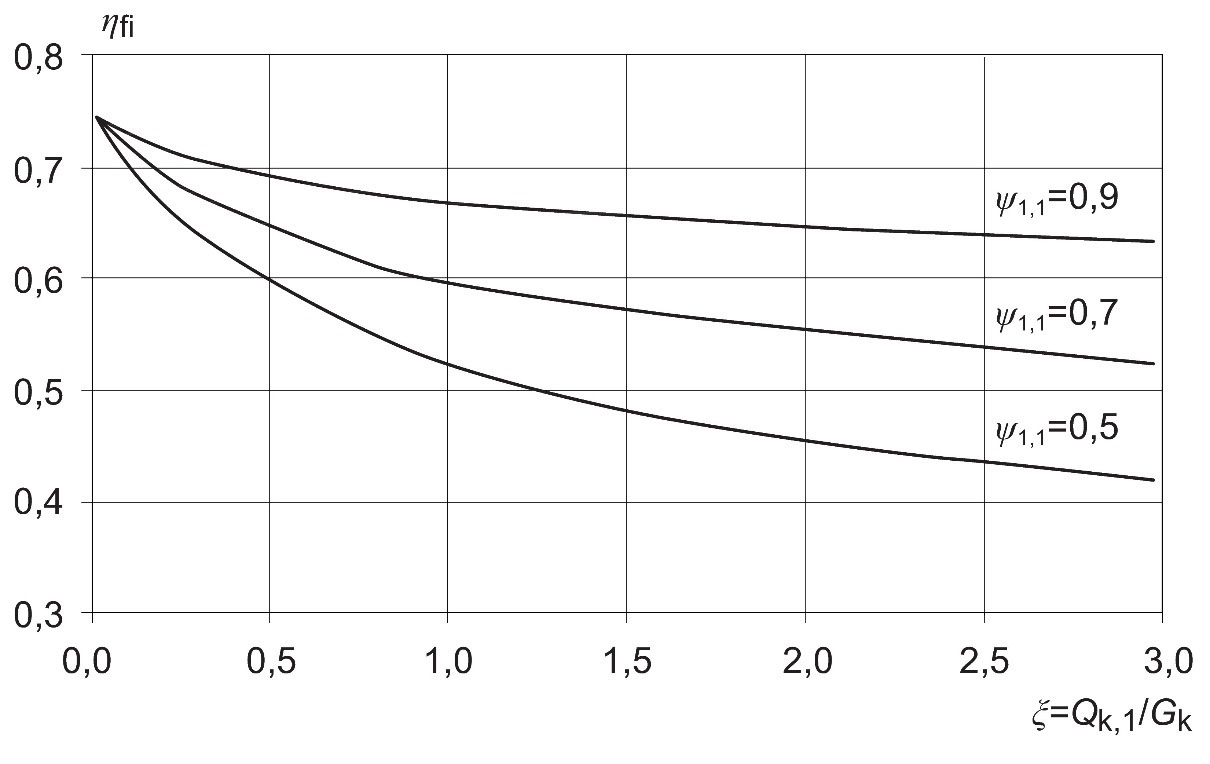

La Figure 15.6 montre les courbes de ηfi en fonction du ratio ξ et pour différentes valeurs du coefficient de combinaison ψ1,1 avec γG=1,35 et γQ,1=1,5. Les valeurs 0,9, 0,7 et 0,5 correspondent aux catégories E (surfaces susceptibles de recevoir une accumulation de marchandises), C/D (lieux de réunions et commerces), A/B (surfaces d'habitations, résidentielles et bureaux). Les structures dites « légères » (notamment en bois) affichent généralement des valeurs du ratio ξ élevées.

Figure 15.6 : Valeurs de ηfi en fonction du ratio actions permanentes/variables ξ

15.3. DETERMINATION DE LA RESISTANCE AU FEU

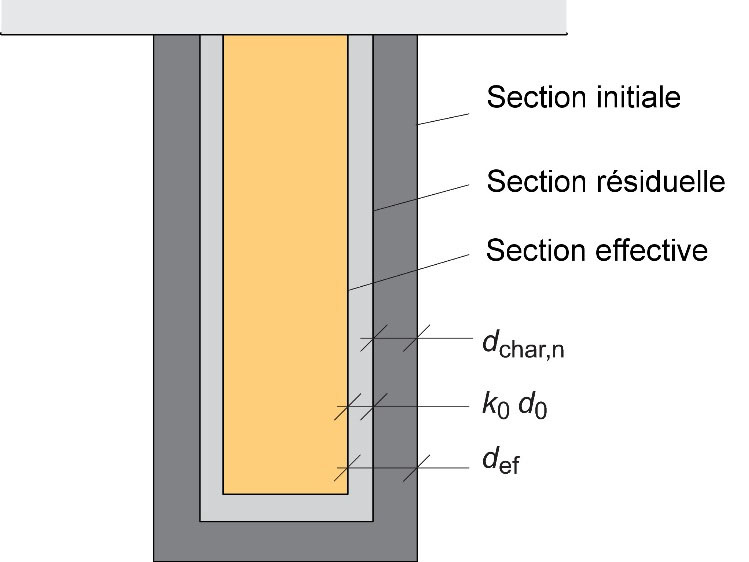

La dégradation thermique du bois telle qu'évoquée ci-dessus justifie la définition d'une approche standard qui, bien que simplifiée, permet de réaliser des vérifications et des évaluations conceptuelles satisfaisantes. Les termes suivants seront utilisés ci-après :

- Ligne de carbonisation : surface de transition entre la couche carbonisée et la section résiduelle ;

- Section résiduelle : section transversale initiale réduite de l'épaisseur de la couche carbonisée ;

- Section efficace : section transversale initiale réduite de l'épaisseur de la couche carbonisée et de celle d'une sous-couche dont la résistance et la rigidité sont supposées nulles.

Les normes européennes (EN 1995-1-2) envisagent trois différentes approches de calcul :

- Méthode de la section efficace ;

- Méthode des propriétés réduites (résistance et module réduits) ;

- Méthodes de calcul avancées, selon les modèles de carbonisation, le profil de température et le gradient d'humidité de la section transversale, et selon les variations de résistance du bois et de module en fonction de la température et de l'humidité.

La première méthode, retenue par l’annexe nationale française, favorise des analyses simplifiées ainsi qu’une certaine cohérence vis-à-vis du développement physique du phénomène. C'est pourquoi elle fera l'objet d'une description détaillée et sera appliquée dans les exemples de calcul. Les autres méthodes ne seront pas abordées dans ce chapitre.

Figure 15.7 : Sections résiduelle et efficace (EN 1995-1-2).

Les normes européennes considèrent également différents niveaux de simplification :

- Analyse structurale globale, laquelle vérifie l'inégalité Ad,fi ≤ Rd,fi ; en l'absence d'amplification des effets pendant l'incendie, comme cela se produit habituellement, l’annexe nationale française recommande une valeur ηfi = 0,7 ;

- Analyse de parties de la structure, impliquant une évaluation approximative de l'interaction des différentes parties de la structure ;

- Analyse d’éléments individuels, où les conditions normales de service sont considérées comme étant les conditions initiales.

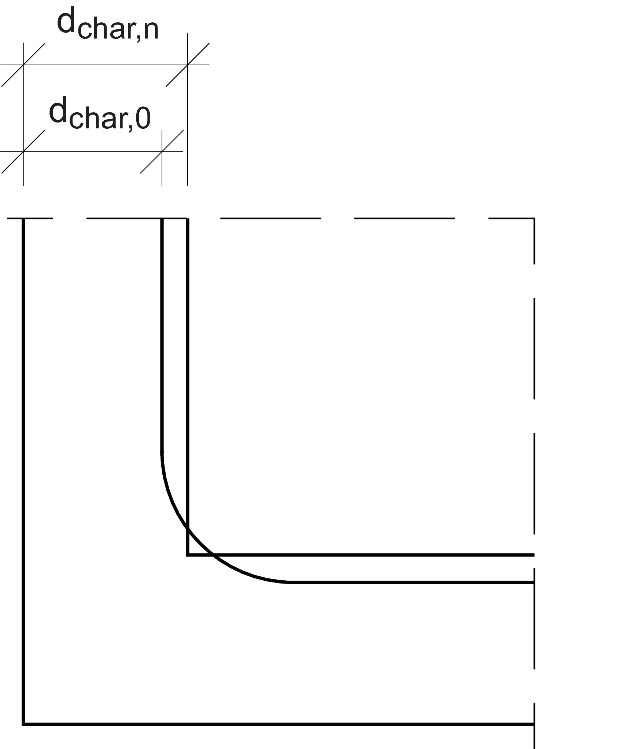

Selon la méthode de la section efficace, une section efficace est déterminée en soustrayant de la section transversale initiale l'épaisseur d'une profondeur de carbonisation efficace def donnée par (Figure 15.7) :

Figure 15.8 : Réduction de la section transversale du fait d'un arrondi (EN 1995-1-2).

En cas d'effet d'arrondi induit par une exposition au feu simultanée sur des faces parallèles, la vitesse de carbonisation  peut être utilisée (Figure 15.8). Par conséquent, dans une situation unidimensionnelle (poutre lamellée-collée, par exemple), la profondeur de carbonisation peut être déterminée selon une vitesse de carbonisation

peut être utilisée (Figure 15.8). Par conséquent, dans une situation unidimensionnelle (poutre lamellée-collée, par exemple), la profondeur de carbonisation peut être déterminée selon une vitesse de carbonisation  en se rapprochant des résultats obtenus lors d'essais physiques (unidimensionnels - Figure 15.8) :

en se rapprochant des résultats obtenus lors d'essais physiques (unidimensionnels - Figure 15.8) :

Le rayon de courbure de l'arrondi doit être considéré comme étant égal à la profondeur de carbonisation  dans la mesure où la section transversale présente une dimension minimale plus grande que

dans la mesure où la section transversale présente une dimension minimale plus grande que  obtenue selon la formule suivante :

obtenue selon la formule suivante :

Si la dimension minimale de la section transversale est ou devient inférieure à  les

les

valeurs  devront être appliquées.

devront être appliquées.

On suppose que le coefficient k0 est égal à 1 si la durée d'exposition au feu est supérieure à 20 minutes, et à variation linéaire de 0 à 1 pour une durée comprise de 0 à 20 minutes.

Si un élément en bois est protégé, le moment auquel k0=1 correspond au démarrage de la carbonisation de l'élément protégé, ou au moment de la chute de la protection, si ce dernier survient avant.

Les équations suivantes s'appliquent au module et à la résistance de calcul de la section transversale, ainsi qu'aux résistances des assemblages :

où fk désigne la valeur caractéristique (fractile à 5 %) d'une résistance, S05 désigne la valeur caractéristique (fractile à 5 %) d'un module (E ou G) et Rk désigne la valeur caractéristique d'une résistance d'un assemblage, toutes à température normale.

Les coefficients suivants s'appliquent également :

kfi

permet de ramener les valeurs au fractile à 20 % à partir de celles correspondantau fractile à 5 % ; différentes valeurs doivent être utilisées pour le bois massif (1,25), le bois lamellé-collé et les panneaux à base de bois (1,15), les assemblages bois-bois (1,15) et les assemblages bois-métal (1,05) ;

coefficient partiel de sécurité en situation d'incendie (1,0) ;

kmod,fi

coefficient de modification des propriétés mécaniques qui, dans le cadre de la méthode en question, est égale à 1 ; il remplace kmod à une température normale (EN 1995-1-1) ;

coefficient de réduction en fonction du temps t d'exposition au feu (cf. ci-dessous).

Tableau 15.2 : valeurs de B0 et de Bn pour le bois et les matériaux à base de bois (EN 995-1-2).

* Ces valeurs s'appliquent aux panneaux présentant une masse volumique caractéristique de 450 kg/m3 et une épaisseur de 20 mm. La norme européenne EN 1995-1-2 propose des méthodes de calcul pour différentes masses volumiques et épaisseurs.

Les vitesses de carbonisation du bois lamellé-collé sont inférieures à celles du bois massif de même essence, et ce, pour une raison évidente : le matériau présente une meilleure homogénéité. Cependant, même si dans la fabrication de bois lamellé-collé, il est en principe interdit d'utiliser des colles thermoplastiques, la prudence est de rigueur, dans la mesure où certaines colles thermodurcissables atteignent leur point de transition vitreuse (ou se dégradent thermochimiquement), et donc perdent leur adhérence au support et/ou leur résistance au cisaillement, en dessous de 150 - 160°C.

Dans une poutre lamellée-collée, la dégradation du plan de collage à proximité de la surface sous la couche carbonisée pourra en revanche entraîner :

- Une augmentation de la contrainte de cisaillement dans une zone qui, selon les méthodes de la section efficace et de la section résiduelle, est supposée contribuer à la résistance et à la rigidité d'une poutre ; et

- Par conséquent, une séparation de lamelles laissant le plan de collage vulnérable à une sollicitation thermique, accélérant de ce fait le processus mentionné ci-dessus, et créant des cavités probablement à l'origine de l'augmentation des vitesses de carbonisation observées par certains chercheurs dans la zone de contrainte de cisaillement maximale de poutres lamellées-collées exposées à un feu standard.

15.4. RESISTANCE AU FEU DES ASSEMBLAGES

Les structures en bois utilisent fréquemment des assemblages pourvus d’assembleurs mécaniques. On les retrouve de plus en plus dans les ouvrages de construction réalisés en grande partie avec du bois lamellé-collé. Ces assemblages constituent des facteurs essentiels du comportement statique d'une structure. L'évaluation de la performance des assemblages au feu est donc indispensable pour prédire la résistance de la structure au feu.

Les détails d'assemblage métalliques et/ou les parties d'une structure composée d'éléments métalliques représentent, d'un point de vue du risque incendie, les points faibles d'une structure en bois. En effet, les assemblages métalliques favorisent la transmission de la chaleur par conduction dans la masse du bois. De plus, tous les composants métalliques risquent de subir des déformations par dilatation thermique incompatibles avec la stabilité de la structure.

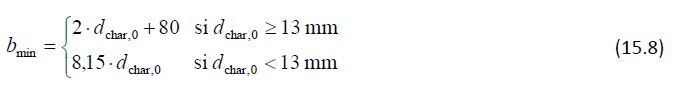

Selon les normes européennes, les assemblages non protégés satisfont aux exigences des classes de résistance R15 ou R20 (Tableau 15.3).

Au-delà de cette valeur, d'autres exigences s’appliquent, lesquelles requièrent un examen minutieux durant la phase de conception, notamment l'épaisseur des éléments en bois assemblés et les distances de rive et d'extrémité des assembleurs (pointes, broches, …) vis-à-vis de l'élément. Il convient également de garantir la performance au temps de résistance treq requis.

Tableau 15.3 : Résistances au feu d'assemblages non protégés avec des éléments latéraux en bois (EN 1995-1-2).

t1 épaisseur de l'élément latéral

d diamètre de l’organe d’assemblage

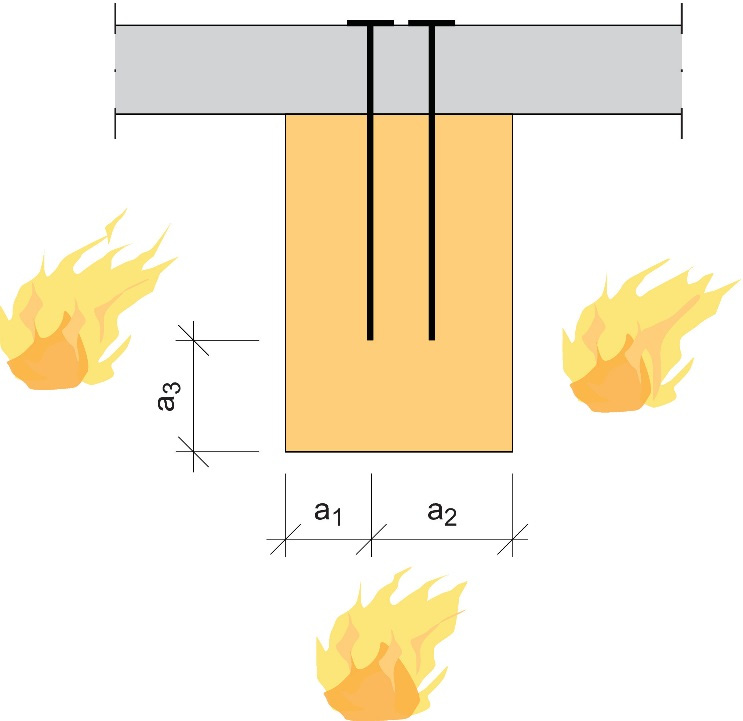

Figure 15.9 : Exigences simplifiées pour des assemblages à broches, à pointes ou à vis aux têtes non dépassantes, pour treq ≤ 30 minutes (selon EN 1995-1-2).

Tableau 15.4 Valeurs du paramètre k à utiliser dans l'Éq. 15.14 (EN 1995-1-2).

* Les valeurs associées aux broches impliquent la présence d'un boulon pour quatre broches. Pour des broches dépassant du bois de plus de 5 mm, les valeurs de k associées aux boulons doivent être utilisées.

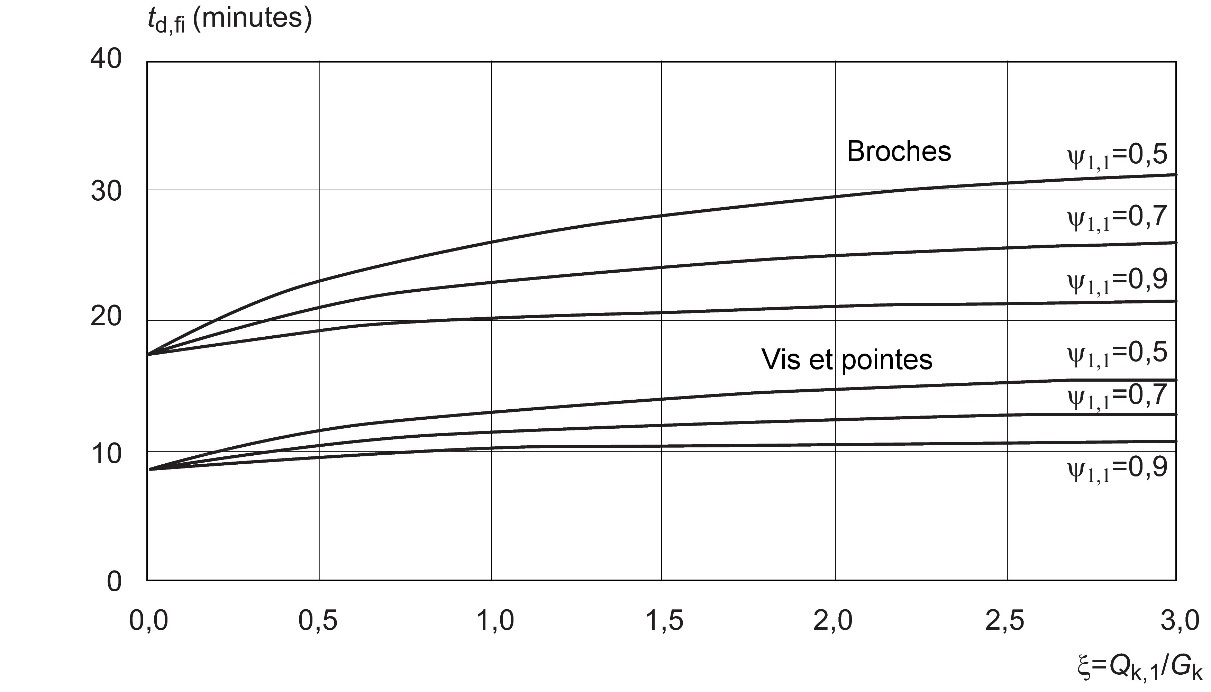

Un temps de résistance requis treq ≤ 30 min. permet de simplifier les calculs pour les assemblages non protégés à pointes, à broches et à vis aux têtes non dépassantes. Il suffira alors d'augmenter l'épaisseur des éléments latéraux en bois, leur largeur et la distance de rive de chaque assembleur vis-à-vis de l’élément selon une certaine valeur (Figure 15.9) :

où le coefficient kflux est intégré à l’équation, afin de prendre en compte un accroissement du flux thermique induit par l’assembleur métallique (généralement présumé égal à 1,5).

De plus, selon le Tableau 15.2, Bn =0,70 mm/min. pour le bois lamellé-collé. Il existe une autre méthode consistant à calculer un temps de résistance pour un assemblage en cisaillement en fonction d'une capacité résistante réduite. Il est possible de déterminer la résistance de calcul de l'assemblage Rv,k,fi à partir de la résistance au cisaillement Rv,k, obtenue selon les indications de la norme EN 1995-1-1, à l'aide de l'équation suivante :

où  désigne le coefficient partiel de sécurité associé à la résistance de l'assemblage dans des conditions normales (cf. EN 1995-1-1),

désigne le coefficient partiel de sécurité associé à la résistance de l'assemblage dans des conditions normales (cf. EN 1995-1-1),  désigne le coefficient partiel de sécurité associé à la résistance de l'assemblage au feu,

désigne le coefficient partiel de sécurité associé à la résistance de l'assemblage au feu,  désigne le coefficient précédemment intégré associé à la charge de calcul en situation d'incendie (cf. Éq. 15.5).

désigne le coefficient précédemment intégré associé à la charge de calcul en situation d'incendie (cf. Éq. 15.5).

Par conséquent, des assemblages non protégés présentent quasi systématiquement des résistances au feu maximales de 30 minutes. La Figure 15.10 représente graphiquement les résistances au feu d'assemblages en cisaillement bois-bois non protégés, dont les courbes ont été obtenues en utilisant les valeurs de k du Tableau 15.4 dans l'Éq. 15.14, avec  =1,3 et

=1,3 et  = 1,15. Les courbes obtenues en fonction de

= 1,15. Les courbes obtenues en fonction de  confirment que des assemblages non protégés remplissent difficilement l'exigence R30.

confirment que des assemblages non protégés remplissent difficilement l'exigence R30.

Ces brèves considérations sur les assemblages exposés au feu mènent à la conclusion suivante : pour atteindre facilement des résistances R45 ou R60, le concepteur doit directement envisager une protection pour les assemblages, ou bien des assemblages dissimulés (recouverts par des écrans).

Figure 15.10 : Résistances au feu d'assemblages bois-bois en cisaillement non protégés en fonction de

15.5. PROTECTION DES STRUCTURES EN BOIS CONTRE LE FEU

15.5.1. Protection par élément unique

Parmi les traitements d'ignifugation de surface ou de masse permettant de protéger les structures en bois contre le feu, les solutions les plus couramment utilisées sont les suivantes :

- Protection passive contre l’incendie (revêtements compacts en matériaux non combustibles, dont l'unique fonction est d'assurer la protection du bois contre l'action calorifique) ;

- Traitements agissant directement sur le processus de combustion du matériau ; leur action ignifuge ou retardatrice au feu est obtenue par ajout à la masse du matériau ou par application superficielle de composés aptes à empêcher ou à retarder l'inflammation du matériau.

Les traitements de la masse du matériau consistent généralement à ajouter au bois des substances assurant les fonctions suivantes :

- Inhiber les réactions d'oxydation par neutralisation des radicaux libres susceptibles de réagir avec l'oxygène (par ex. H-, OH- etc.), ou bien par émission de radicaux inertes tels que les composés halogènes (principalement à base de Br) ;

- Générer des gaz non combustibles qui diluent les gaz produits par la décomposition thermique du bois, empêchant toute inflammation de ces derniers (par ex. phosphates d'ammonium qui, au-delà de certaines températures, sont décomposés en émissions de gaz tel que l'ammoniac, altérant la composition du mélange air/combustible et empêchant ainsi la propagation des flammes).

En ce qui concerne les traitements de surface, il est possible d'utiliser soit des composés non intumescents qui, sous l'action calorifique, peuvent générer des radicaux ou des gaz ininflammables aptes à inhiber les processus d'oxydation en phase gazeuse, et donc à éteindre les flammes, soit des systèmes intumescents. Ces derniers consistent essentiellement en un liant (composant filmogène) contribuant à l'action adhérente requise pour la tenue des composés. Ces composés se décomposent, sous l'action calorifique, en un résidu non combustible, de l'eau et des substances qui, sous l’effet de la chaleur, donnent naissance à des gaz inertes, lesquels non seulement altèrent la composition du mélange air/combustible et empêchent la propagation des flammes, mais contribuent en outre à l'expansion du résidu solide. Ainsi, ces substances forment également une « mousse » qui se solidifie sous forme de couche légère ou, selon la composition chimique, de couches dures, dont la très faible conductivité lui permet d’agir comme un matériau isolant.

La protection passive au moyen de panneaux isolants implique une conception correcte et un assemblage minutieux, afin d'éviter, notamment, qu'une fixation défectueuse ou lâche ne compromette l'efficacité de la protection.

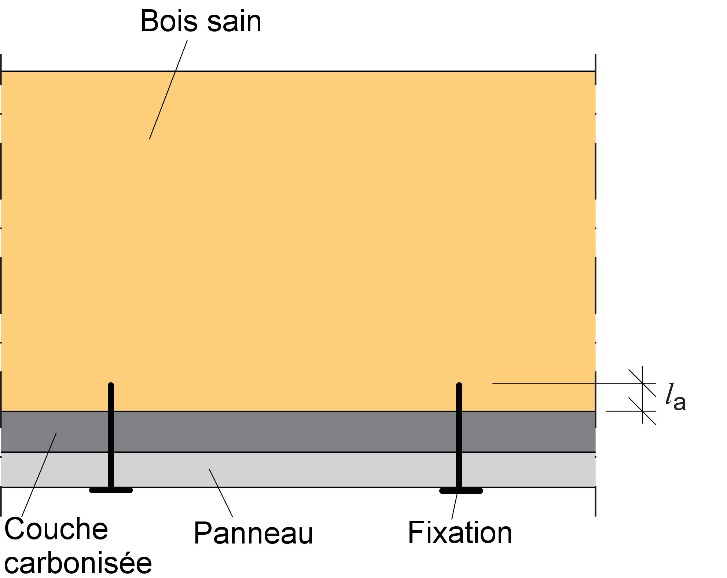

Si des panneaux à base de bois ou des plaques de plâtre sont utilisés (type A ou H selon la norme EN 520), il suffit de suivre les consignes données par le fournisseur. En ce qui concerne les plaques de silicate de calcium (type F selon EN 520), lesquelles permettre d'accroître substantiellement la résistance au feu d'un élément ou d'un assemblage, une longueur de pénétration minimale la≥ 10 mm dans la section résiduelle est requise pour les organes d’assemblage (Figure 15.11).

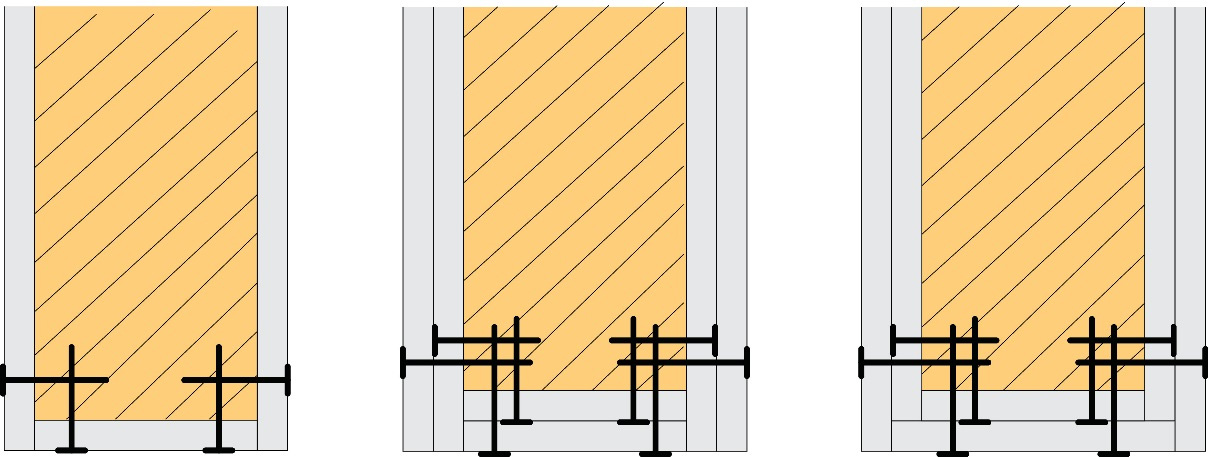

En règle générale, la plaque de protection unique d’une épaisseur hp, utilisée dans un écran multicouche, devra être assemblée à l'élément en bois et non aux autres plaques (Figure 15.11 et Figure 15.12), conformément aux exigences minimales décrites ci-dessus.

Les assemblages doivent être espacés d'au moins 60 mm, les organes de 200 mm maximum (ou 17 hp, si cet espacement est plus petit) ; la distance de rive de l'assemblage doit mesurer au moins 15 mm (ou 1,5 hp, si cette dernière est plus petite), et au plus 3hp.

Figure 15.11 : Fixation d'une plaque de plâtre, avec une longueur de pénétration la pour les organes d’assemblage dans le bois non carbonisé (EN 1995-1-2).

Figure 15.12 : Exemples de fixation pour des écrans multicouches (EN 1995-1-2).

15.5.2. Protection des assemblages

Comme nous l'avons déjà souligné, les assemblages constituent les points faibles d'une structure en bois sur le plan de la résistance au feu. Pour ces éléments, en l'absence de données d'analyses ou de calculs plus précis, les valeurs de résistance au feu peuvent être prises comme correspondant à celles d'assemblages non protégés, à savoir généralement moins de 30 minutes (cf. Section 15.4). Par conséquent, la conception des assemblages selon la résistance requise et celle de la protection des assemblages revêtent une importance primordiale.

Dans le cas où les assemblages sont protégés avec des panneaux à base de bois ou des plaques de plâtre (type A ou H selon EN 520), le temps tch de démarrage de la carbonisation du fait de la protection est donné par :

où treq désigne la résistance de l'assemblage requise et td,fi la résistance de l'assemblage non protégé.

Dans le cas de protections assurées par des plaques de plâtre de type F (EN 520), la résistance requise pour la protection est beaucoup plus faible :

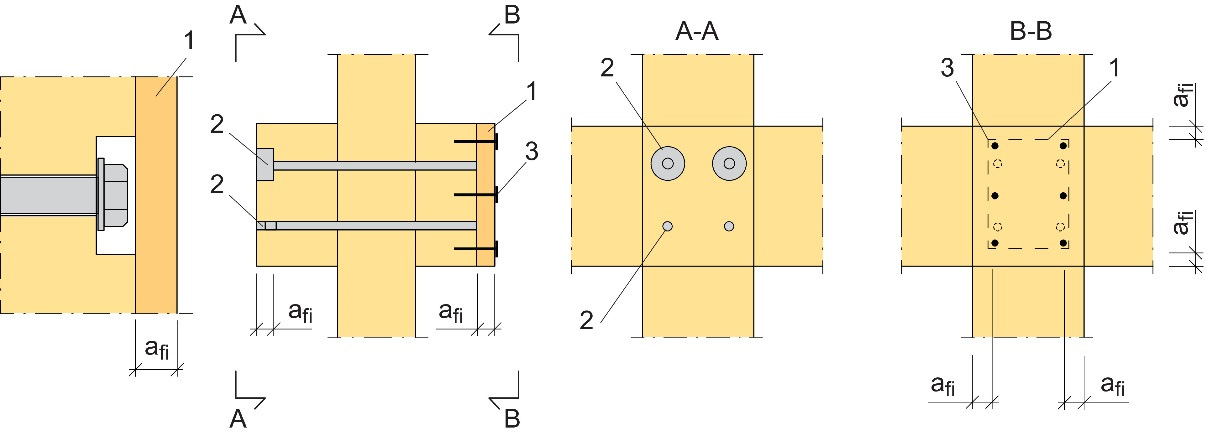

La protection doit, naturellement, tenir jusqu'au démarrage de la carbonisation du bois, à savoir jusqu'à tch pour les plaques de type A et H, ou jusqu'à treq (résistance requise) pour les plaques de plâtre de type F. Les éléments de protection et leur mode d'assemblage doivent alors satisfaire certaines exigences minimales (Figure 15.13).

Les protections des têtes de boulons et d'écrous doivent, dans un premier temps, avoir une épaisseur au moins égale à αfi (Éq. 15.12). Les organes d’assemblage des panneaux doivent afficher une distance de rive d'au moins afi, ainsi qu’un espacement maximal de 100 mm le long des rives et de 300 mm pour les organes internes. La profondeur de pénétration des vis ou des pointes doit correspondre à au moins 6 fois leur diamètre (panneaux de type A et H) ; quant aux plaques de plâtre de type F, une profondeur de pénétration dans le bois non carbonisé d'au moins 10 mm au temps treq est requise.

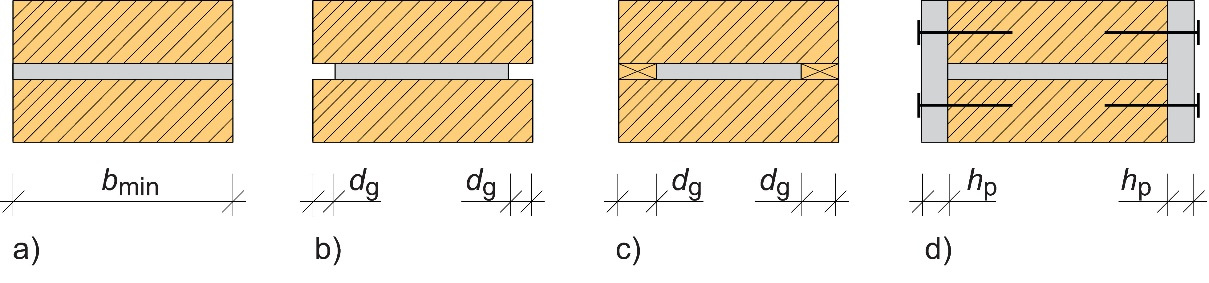

Concernant les assemblages avec des plaques métalliques en âme d'une épaisseur d'au moins 2 mm et ne dépassant pas du bois (Figure 15.14.a), le Tableau 15.5 indique les valeurs minimales pour les largeurs des plaques.

Tableau 15.5 : largeurs de plaques métalliques aux rives non protégées.

Figure 15.13 : Protections de boulons et de broches : 1) éléments de protection avec une plaque ; 2) bouchons collés ; 3) organes d’assemblage (modification selon EN 1995-1-2).

Pour les plaques métalliques plus étroites que l'élément en bois, on peut considérer qu’elles sont protégées ; il est alors possible de ne pas tenir compte de la taille minimale donnée au Tableau 15.5, dans les cas suivants :

- Plaques d'une épaisseur ≤ 3 mm et aux rives non protégées, où dg dépasse 20 mm (R30) ou 60 mm (R60) (Figure 15.14.b) ;

- Plaques aux rives protégées par des baguettes d'angle ou des panneaux, d'une épaisseur dg ou hp ≥ 10 mm (R30) ou 30 mm (R 60) (Figure 15.14.c et Figure 15.14.d).

On peut en revanche facilement démontrer que les protections consistant en des plaques métalliques externes (devant être conçues conformément à l'Eurocode 3, EN 1993-1-2), dont leur face en contact avec le bois peut être considérée comme étant non exposée, présentent une résistance au feu très faible (généralement inférieure à 20-30 minutes).

C'est pourquoi il est plus opportun d'utiliser des plaques de bois ou à base de bois dans le cadre de la conception de protections. Des plaques métalliques peuvent être envisagées, dès lors qu'elles sont intégralement recouvertes (les deux faces et les deux rives) par des éléments dont les dimensions minimales afi sont données par :

Cette équation s'apparente à l'Éq. 15.12, la plaque métallique bénéficiant alors d'une résistance td,fi de 5 minutes.

Figure 15.14 : Protection des rives de plaques métalliques en âme : a) plaque non protégée ; plaque protégée par des espaces vides (b), par des bandes collées (c), par des panneaux (d) (EN 1995-1-2).

Figure 15.15 : Assemblage par vis chargées axialement (EN 1995-1-2).

La résistance des vis chargées axialement protégées du feu par du bois (Figure 15.15, extraite de la norme EN 1995-1-2) amène une réflexion intéressante quant à la protection assurée par le bois. Si

(avec a1, a2, a3 en mm et B supposée traditionnellement égale à 1 mm/minute ;  [valeur du paramètre dans l'Éq. 15.11] peut être présumé égal à 1), la protection de l'assemblage assurée par le bois est réputée suffisante.

[valeur du paramètre dans l'Éq. 15.11] peut être présumé égal à 1), la protection de l'assemblage assurée par le bois est réputée suffisante.

Concernant la protection d'assemblages mécaniques dans une structure en bois, il est donc essentiel d'obtenir, pour les éléments en bois, des résistances au feu significatives. Ces protections peuvent être assurées par des écrans hautement efficaces, soit lorsque l'assemblage ne peut pas être placé dans l'élément en bois (Figure 15.16), soit pour protéger des assemblages à profilés métalliques en T. Les Figures 15.16 et 15.17.b illustrent les exigences R60.

En ce qui concerne des assemblages de poutres primaire et secondaire (Figure 15.17), il existe sur le marché des accessoires du bâtiment différents types de profilés métalliques en T, destinés à être insérés dans un élément en bois, et donc plus avantageux sur le plan esthétique (Figure 15.17.c ; cf. Chapitre 14).

Figure 15.16 : Protection de l’appui à rotule d'extrémité

15.6. CRITERES DE CALCUL

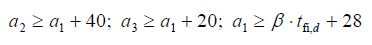

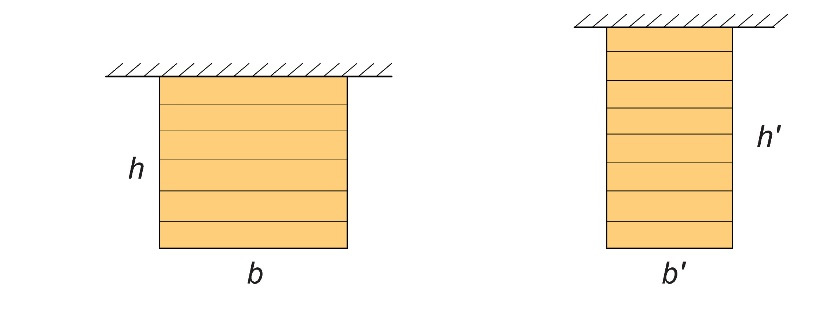

Intéressons-nous à certains aspects concernant le dimensionnement et la vérification de poteaux et de poutres en bois lamellé-collé. Tout d'abord, il convient de prêter une attention particulière au rapport base/hauteur de la section transversale d'une poutre exposée au feu. Prenons l'exemple de deux sections de poutres en bois lamellé-collé exposées au feu sur trois côtés, avec un rapport base/hauteur différent mais avec le même module de section, et donc le même moment de résistance à la flexion dans des conditions normales (Figure 15.18). Dans notre exemple, ces deux sections seront dites « large » et « étroite ».

Figure 15.18 : Sections « large » et « étroite » en bois lamellé-collé.

Les courbes représentées à la Figure 15.19 illustrent différents comportements au feu de sections « larges » (rapport base/hauteur élevé) et « étroites » (rapport base/hauteur faible typique des éléments en bois lamellé-collé). Plus précisément, ces courbes présentent des pentes décroissantes plus faibles pour des rapports base/hauteur élevés. Par conséquent, la dégradation de la poutre de section « large » est quelque peu plus lente que celle observée pour des sections « étroites » (Figure 15.19, à gauche). L'exemple décrit porte sur des poutres mesurant 220 mm x 240 mm (section « large ») et 160 mm x 280 mm (section « étroite »). Leur comportement a été calculé selon la méthode de la section réduite (avec une correction d'environ 1 %, de sorte que les deux sections bénéficient du même moment de résistance à la flexion initial).

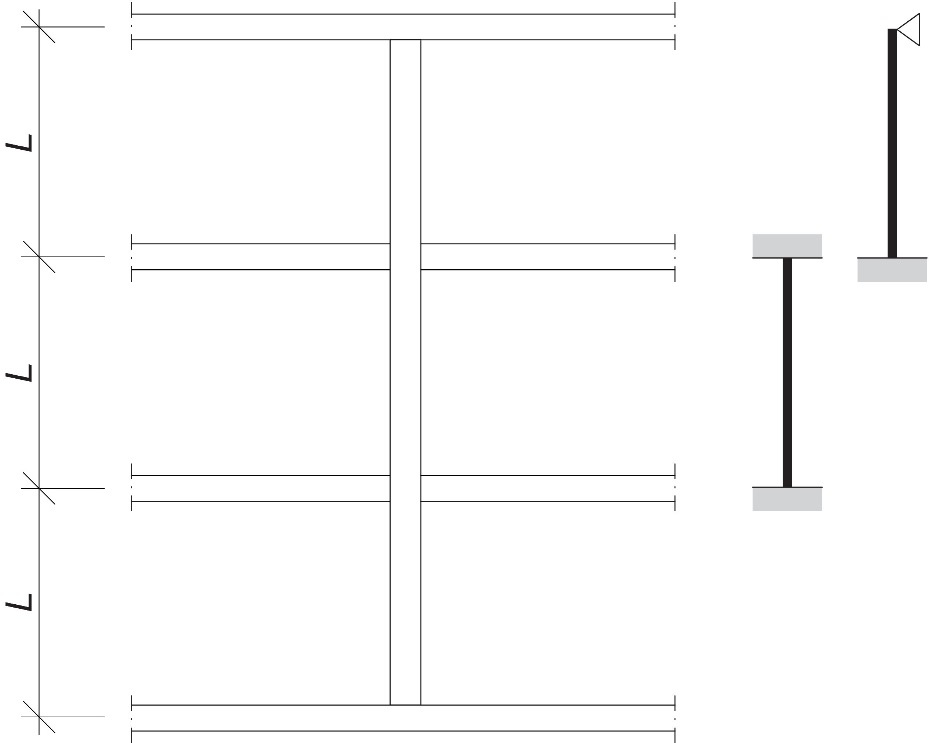

Supposons à présent qu'une capacité résistante donnée est requise au temps t d'exposition au feu. Si l'on considère deux sections affichant la même capacité résistante après un certain temps d'exposition au feu (par ex. t=60 minutes), en s'appuyant sur une logique symétrique, les sections étroites présentent à tout moment avant t un moment de résistance à la flexion supérieur. Le dimensionnement d'une section résiduelle étroite pour un temps t offre alors une meilleure performance statique jusqu'au temps t. Les courbes représentées à la Figure 15.19 (à droite) illustrent une résistance résiduelle à t=60 minutes pour le bois lamellé-collé résineux de sections initiales 200 mm x 200 mm (section « large ») et 140 mm x 280 mm (section « étroite »). Une légère correction (environ 1 %) a également été apportée ici, de sorte que les deux sections affichent la même valeur finale de moment de résistance à la flexion. Il est également primordial de prendre en compte le comportement de poteaux lamellés-collés comprimés axialement. La vérification de la stabilité au flambement lors d'un incendie devient alors un critère important, dans la mesure où ces poteaux sont exposés, dans la majorité des cas, sur les quatre côtés. Tout d'abord, lorsque le poteau lamellé-collé présente une section continue sur différents étages (différents compartiments) et qu'il fait partie d'une ossature contreventée, il est possible de supposer des conditions limites plus favorables que pour le calcul à température normale. Aux étages intermédiaires, le poteau peut être considéré comme étant fixe aux deux extrémités, tandis qu'à l'étage supérieur, le poteau peut être considéré comme étant fixe à son extrémité inférieure (Figure 15.20) ; la longueur du poteau L prise en compte correspond alors à celle indiquée sur la même figure.

Figure 15.20 : Longueur de flambement en situation d'incendie d'un poteau continu (EN 1995-1-2).

En ce qui concerne la question de la stabilité du poteau, il convient de noter que le contrôle en situation d'incendie revêt une importance cruciale, même si les rapports d'élancement sont faibles et que la résistance au feu requise est modérée.

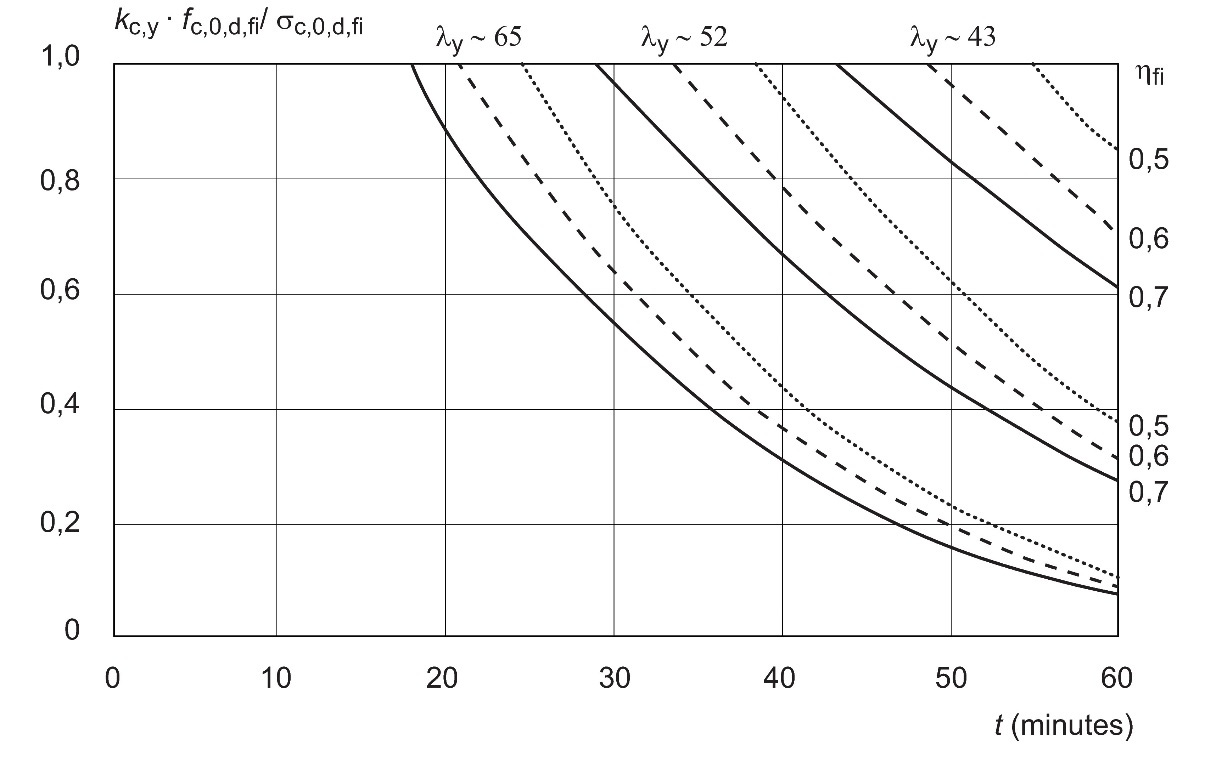

Quelques exemples sont présentés à la Figure 15.21, concernant des poteaux en bois lamellé-collé GL24h pourvus de sections carrées mesurant 160, 200 et 240 mm sur les côtés, et d'une hauteur l0 = 3 000 mm. Les rapports d'élancement correspondants  sont donc plus ou moins égaux à 65, 52 et 43. On a supposé que le coefficient de réduction ηfi (Éq. 15.5) associé à la charge de calcul en situation d'incendie était égal à 0,5, 0,6 et 0,7.

sont donc plus ou moins égaux à 65, 52 et 43. On a supposé que le coefficient de réduction ηfi (Éq. 15.5) associé à la charge de calcul en situation d'incendie était égal à 0,5, 0,6 et 0,7.

Il convient de noter que la valeur ηfi = 0,7 est recommandée selon l’annexe nationale française de l’EN 1995-1-2 s’il n’est pas calculé.

L'abscisse de chaque point de la courbe d'ordonnée 1 définit donc, pour toute combinaison de rapports d'élancement  et de coefficients de réduction ηfi , la valeur de la résistance en minutes.

et de coefficients de réduction ηfi , la valeur de la résistance en minutes.

La Figure 15.21 démontre que seuls les poteaux affichant des rapports d'élancement  inférieurs à 50 et ηfi ≤ 0,6 peuvent garantir une résistance R30, alors que les mêmes poteaux ne peuvent atteindre une valeur R60 que si le niveau de contrainte initial (condition normale) est adéquatement réduit (cf. valeurs en ordonnée). Ainsi, un poteau avec un rapport d'élancement initial

inférieurs à 50 et ηfi ≤ 0,6 peuvent garantir une résistance R30, alors que les mêmes poteaux ne peuvent atteindre une valeur R60 que si le niveau de contrainte initial (condition normale) est adéquatement réduit (cf. valeurs en ordonnée). Ainsi, un poteau avec un rapport d'élancement initial  =~ 43 et un coefficient de réduction ηfi=0,7 devra être sollicité de telle sorte que sa capacité résistante initiale soit réduite de 60 % pour atteindre R60.

=~ 43 et un coefficient de réduction ηfi=0,7 devra être sollicité de telle sorte que sa capacité résistante initiale soit réduite de 60 % pour atteindre R60.

Figure 15.21 : Résistance au feu de poteaux lamellés-collés avec différents rapports d'élancement.

Par conséquent, les poteaux en bois lamellé-collé requièrent un calcul précis à partir de R30, étant donné que la réduction de la section transversale résistante est associée à un accroissement rapide de l'élancement. La réduction de la capacité résistante d'un poteau en bois lamellé-collé exposé au feu est donc importante. Le concepteur doit absolument en tenir compte, par le biais d'une augmentation appropriée de la section transversale du poteau.