Dans la pratique, les ruptures locales et les effondrements subis par des structures en bois lamellé-collé sont dus à différentes causes, également évoquées dans les chapitres précédents, notamment :

a) Emplacement et/ou taille inappropriés d’un percement dans des éléments en bois (Chapitre 5) ;

b) Entaille trop profonde dans des éléments en bois (Chapitre 5) ;

c) Poutres courbes et bananes avec un rayon de courbure trop petit et/ou une pente de l'extrados trop importante (Chapitre 7) ;

d) Poutres à inertie variable retournées (lenticulaires), dont le bord incliné est situé côté tendu (Chapitre 7) ;

e) Contreventement insuffisant (Chapitre 13).

Toutes ces questions ne sont pas détaillées davantage ici. Ce chapitre aborde les détails de structures en bois lamellé-collé qui permettent d'éviter des ruptures et qui n’ont pas encore été évoqués dans les chapitres précédents. Ces éléments de détail doivent être correctement conçus, afin de garantir l'aptitude au service, la durabilité et la performance des structures en bois. Cependant, compte tenu de la possibilité offerte par les éléments lamellés-collés d'avoir des structures affichant des dimensions et une portée plus grandes, la conception correcte des détails d’assemblages apparaît d'autant plus essentielle.

Les principes de calcul et de conception de base applicables aux structures en bois peuvent être classés en trois catégories générales :

- Permettre un transfert des efforts efficace tout en évitant (ou du moins en réduisant) la traction perpendiculaire au fil ;

- Permettre des variations dimensionnelles du fait de la teneur en humidité variable des éléments en bois (à défaut, risque de traction perpendiculaire au fil) ;

- Protéger le bois contre toute dégradation.

Des figures illustrant différents types de détails sont proposées dans les pages suivantes. Elles montrent des exemples de détails incorrects courants parallèlement à des exemples de détails corrects. Ce chapitre propose également une description des ruptures susceptibles d'intervenir du fait d'éléments de détail mal conçus.

16.1. DETAILS ASSOCIES A UN TRANSFERT D’EFFORTS EFFICACE

Les structures en bois devront être dimensionnées de telle sorte que le transfert de charges entre les éléments intervienne dans tous les cas de façon claire, c'est-à-dire sans possibilité de confusion quant aux cheminements des charges. Par ailleurs, il est fondamental d'opter pour des détails réduisant au maximum ou n'induisant aucune contrainte perpendiculaire au fil.

16.1.1. Charges concentrées importantes suspendues à des poutres

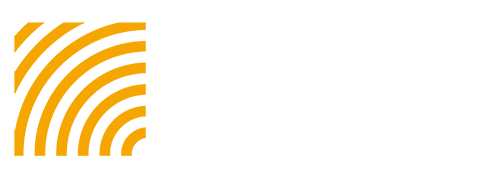

Des charges concentrées importantes (appareils de climatisation, rails de ponts roulants ou principaux éléments de structure) suspendues à la partie inférieure de poutres induisent des contraintes de traction perpendiculaires au fil susceptibles de générer des fissures semblables à celles illustrées à la Figure 16.1(a). Les Figures 16.1(b) et 16.1(c) montrent deux méthodes permettant d'éviter le risque de fendage.

Figure 16.1 : Poutres soumises à de lourdes charges : (a) charges suspendues à la poutre susceptibles de générer des fissures ; (b) charges transférées en compression ; (c) renforcement à l'aide de vis autotaraudeuses.

16.1.2. Assemblage poteau-poutre

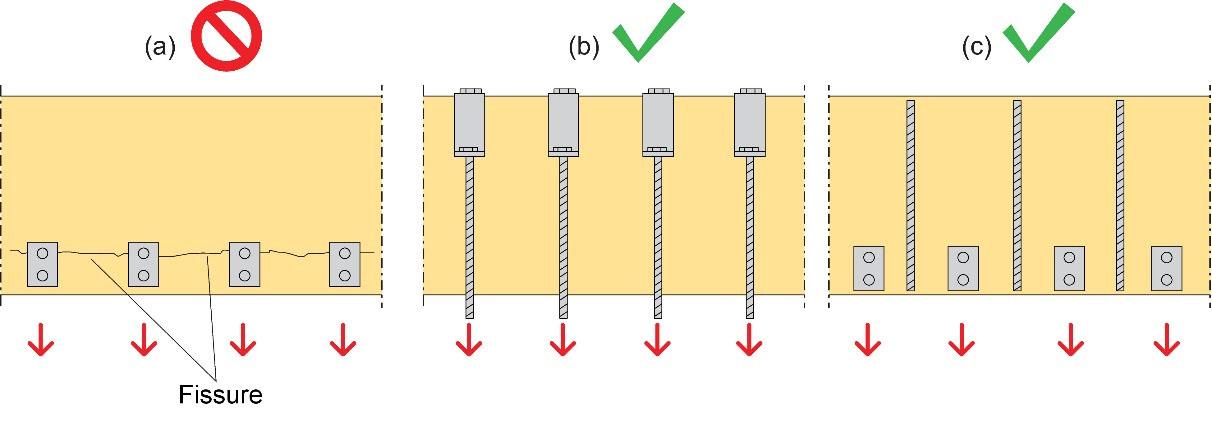

Dans le cas de deux poutres en bois en appui simple, reposant sur un appui commun (poteau en bois, en béton ou en acier, par exemple), on utilise généralement des supports en U ou en T pour assurer l'assemblage entre les poutres et le poteau (cf. Figure 16.2, (a) et (b), respectivement). Si les organes d’assemblage sont trop espacés de la surface de contact entre le poteau et les poutres, ils empêcheront la rotation des poutres du fait de la flèche sous charge, d'où un risque de fendage des poutres. En outre, si la poutre se rétracte, il se peut que la charge soit transférée aux boulons. Le retrait de la poutre en bois peut également provoquer le fendage de cette poutre et le flambement du support métallique si l'élancement est trop important (cf. Figure 16.2(b)). La Figure 16.2(c) montre une méthode permettant d'éviter le risque de fendage.

Figure 16.2 : Assemblages poutre-poteau : (a) assemblage avec un support en U profond ; (b) assemblage avec un support en T ; (c) assemblage avec un support en U peu profond et des plaques longitudinales pourvues de trous oblongs.

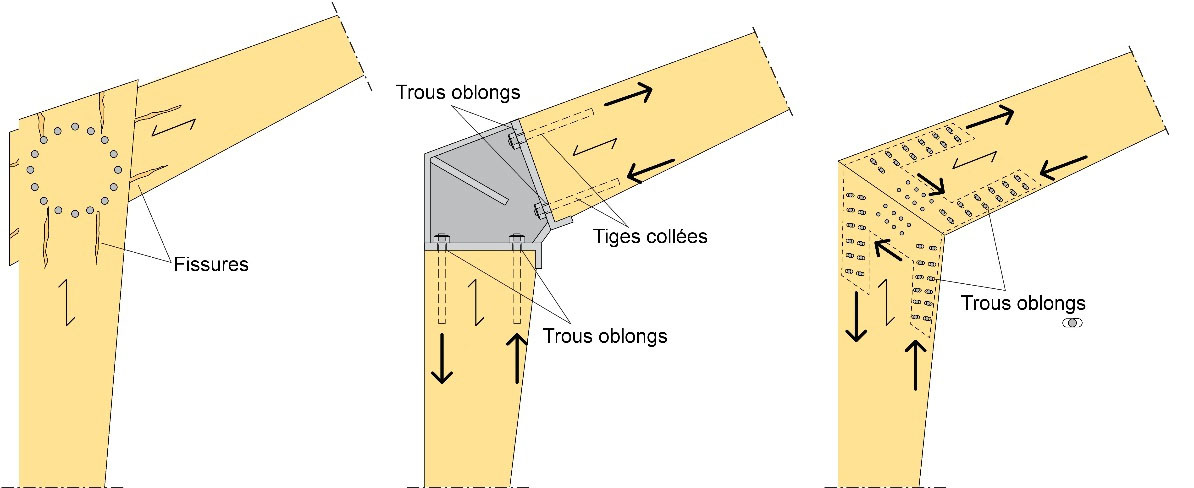

16.1.3. Appuis d’arcs, de poutres ou de barres inclinées

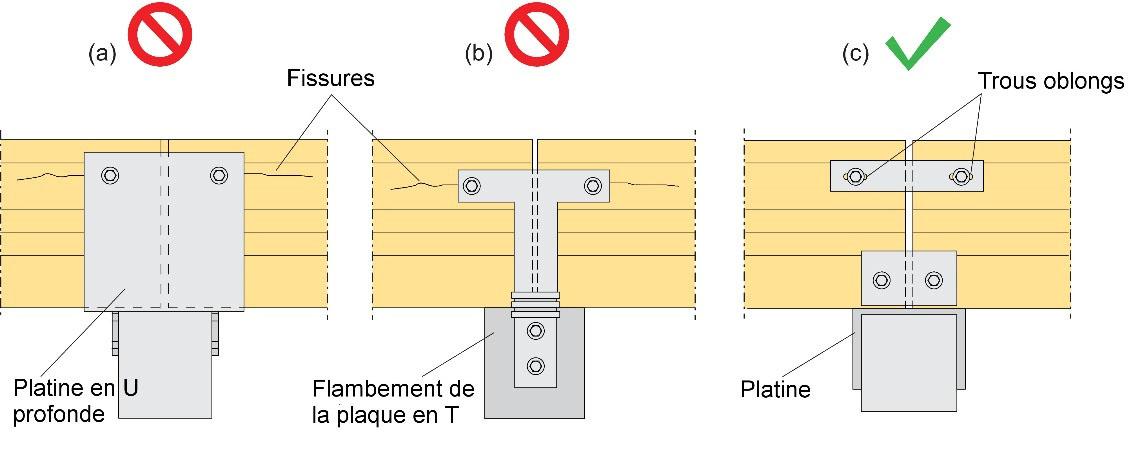

L'appui des éléments d'arcs ou inclinés devra être conçu de telle manière que la surface sciée horizontale du bois soit totalement en contact avec le mur ou le poteau sous-jacent. Une combinaison de contraintes de traction induites perpendiculairement au fil et de contraintes de cisaillement se produit si la surface sciée horizontale de l'élément en bois est plus longue que l'appui. Ce phénomène, qui s'apparente à celui décrit au Chapitre 5, peut entraîner le fendage du bois. Les Figures 16.3 (b) et (c) montrent deux méthodes permettant d'éviter le risque de fendage.

Figure 16.3 : Appuis d'arcs ou d'éléments de poutres inclinés : (a) surface sciée horizontale de l'élément en bois plus longue que l'appui ; (b) surface sciée horizontale de l'élément en bois entièrement en contact avec le mur ou le poteau sous-jacent ; (c) renforcement à l'aide de vis autotaraudeuses.

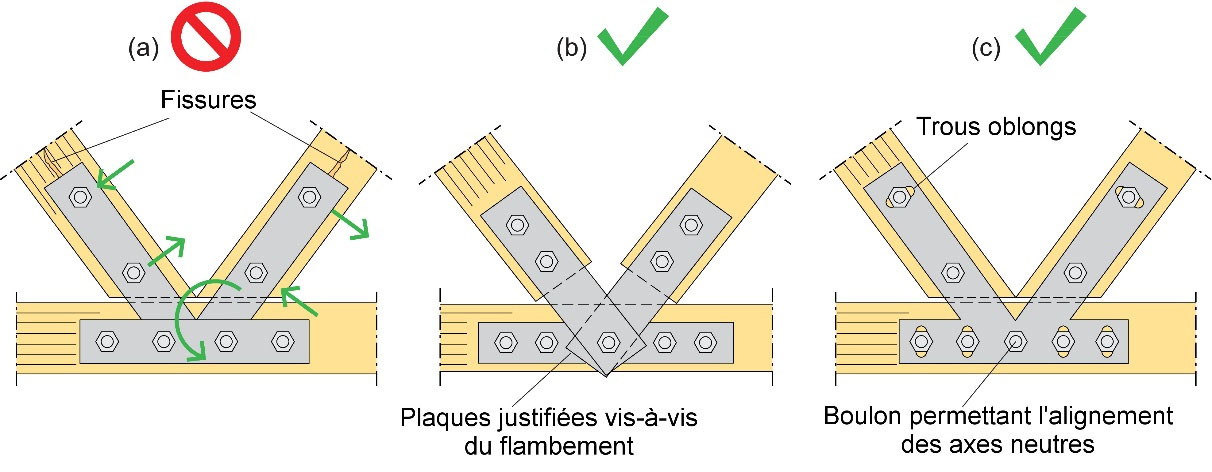

16.1.4. Excentricité aux noeuds

Toutes excentricités au niveau des noeuds devront être systématiquement évitées, principalement en raison du risque de fendage. En effet, ces excentricités induisent des moments de flexion secondaires qui, à leur tour, génèrent des contraintes de traction perpendiculaires au fil. Une excentricité peut être due au fait que les axes de la membrure et des barres de treillis ne se croisent pas au même point, comme illustré à la Figure 16.4(a) ; ou bien au fait que, même si les axes se croisent au même point, le centre de rotation du groupe d’organes d’assemblage de la membrure est éloigné de ce point d’intersection, comme illustré à la Figure 16.4(b). Dans la majorité des cas, il est possible de concevoir des noeuds sans excentricité. Un exemple de ce type de noeud est présenté à la Figure 16.4(c).

Figure 16.4 : Noeuds avec des goujons et des plaques insérées : (a) excentricité du fait que le centre de rotation du groupe d’organes d’assemblage de la membrure est situé en dessous du point d'intersection des axes des barres de treillis ; (b) excentricité du fait que les axes du groupe d’organes d’assemblage de la membrure supérieure et ceux des barres de treillis ne se croisent pas au même point ; (c) noeud

sans excentricité.

16.1.5. Noeuds avec de longues plaques métalliques dans les barres de treillis

Le noeud d'une ferme subit une rotation sous charge. L'utilisation de goussets à angle fixe, en particulier ceux de grandes longueurs, empêche toute rotation des barres du treillis sous charge. Des moments risquent alors d'être induits aux extrémités des barres, susceptibles d'entraîner le fendage du bois au niveau des organes d’assemblage (cf. Figure 16.5(a)). Il est possible de réduire le risque de fendage associé à ce type d'assemblage en réduisant l'espacement entre les organes d’assemblage des barres de treillis. Les Figures 16.5(b) et 16.5(c) montrent deux autres méthodes permettant d'éviter le risque de fendage.

Figure 16.5 : Noeuds avec des boulons et des plaques externes : (a) goussets à angle fixe empêchant toute rotation des barres de treillis sous charge ; (b) noeud pourvu de plaques séparées permettant d'assembler les barres de treillis, avec un assemblage à rotule au point d'intersection ; (c) noeud pourvu de trous oblongs permettant la libre rotation des barres.

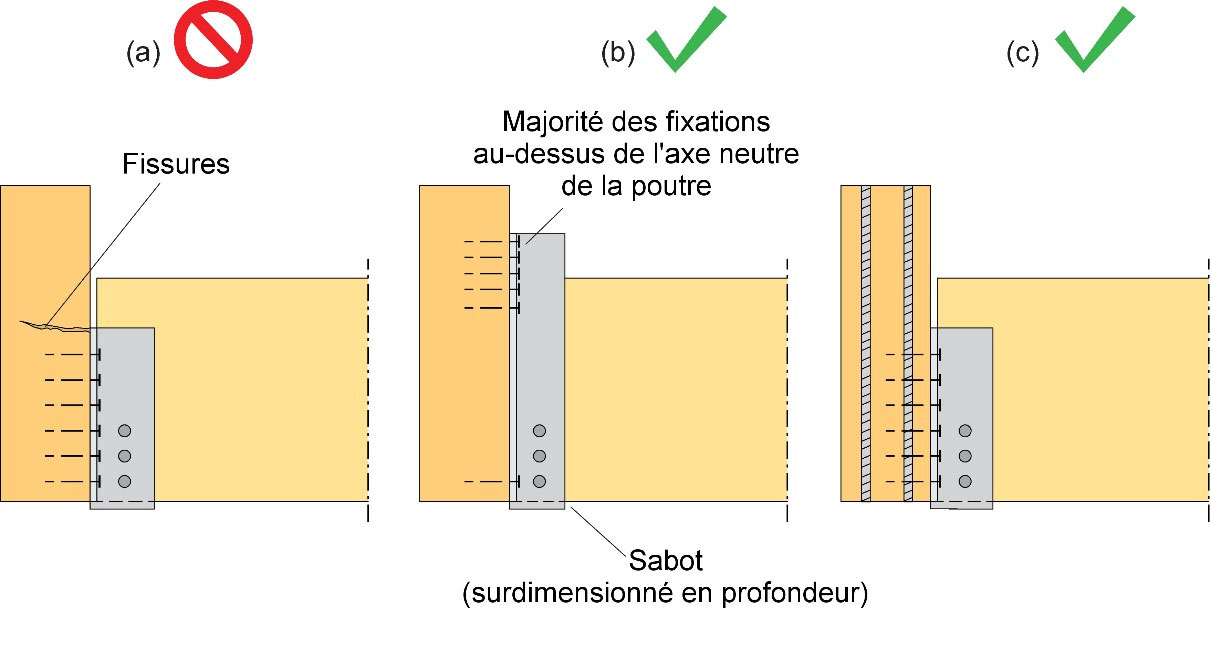

16.1.6. Assemblage poutre-poutre à différentes hauteurs

Parfois, les poutres primaire et secondaire sont positionnées à différentes hauteurs. Toute charge appliquée par le biais des organes d’assemblage en dessous de l'axe neutre risque de provoquer une rupture par traction perpendiculaire au fil de la poutre primaire (à savoir la poutre la plus haute sur la Figure 16.6(a)). Le positionnement de la plupart des organes d’assemblage en dessous de l'axe neutre, comme illustré à la Figure 16.6(b), ou bien l'utilisation d'un étrier monté sur le dessus limitera au minimum le risque de fendage de la poutre primaire. Une autre solution consiste à renforcer la poutre au moyen de vis autotaraudeuses (cf. Figure 16.6(c)). Il convient de noter, cependant, que si les poutres secondaires sont fixées uniquement sur un côté de la poutre primaire, comme c'est le cas de l'ensemble des assemblages présentés à la Figure 16.6, la poutre primaire sera soumise à une torsion, laquelle devrait être prise en compte dans les calculs.

Figure 16.6 : Assemblages poutre primaire-poutre secondaire : (a) application d’une charge par le biais des organes d’assemblage en dessous de l'axe neutre susceptible de provoquer une rupture par traction perpendiculaire au fil de la poutre ; (b) étrier surdimensionné, permettant le positionnement de la plupart des organes au-dessus de l'axe neutre ; (c) renforcement à l'aide de vis autotaraudeuses.

16.2. DETAILS PERMETTANT LES VARIATIONS DIMENSIONNELLES DU FAIT DE LA VARIATION DE L’HUMIDITE

Comme évoqué au Chapitre 14, il est essentiel de prendre particulièrement en compte le retrait et le gonflement du bois en fonction de l'humidité au moment de concevoir les détails d'assemblages, afin d'éviter l'apparition de contraintes de traction perpendiculaires au fil. Le bois gonflera ou se rétractera du fait de la variation de la teneur en humidité. Les variations dimensionnelles induites parallèlement au fil peuvent être le plus souvent négligées. En revanche, une variation dimensionnelle importante peut intervenir dans le sens perpendiculaire au fil, en particulier si la teneur en humidité varie de façon substantielle et/ou que la hauteur de la section transversale de l'élément en question est élevée.

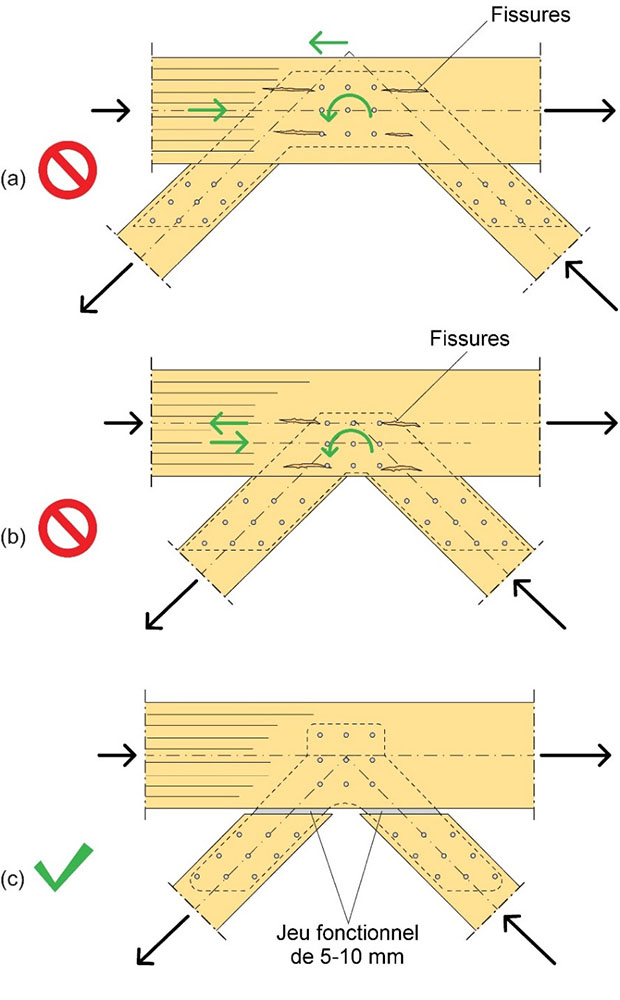

16.2.1. Rein de portiques

Parfois, l’assemblage de rein de portiques comprend des organes traversant trois pièces de bois qui se chevauchent. En général, l’arbalétrier consiste en une poutre en bois lamellé-collé unique, tandis que le poteau consiste en deux éléments en bois lamellé-collé parallèles situés de chaque côté de l’arbalétrier (cf. Figure 16.7(a)). La teneur en humidité du bois diminuera, en principe, un certain temps après le montage du portique dans un environnement intérieur. Lorsque la teneur en humidité du bois diminuera, le poteau et l’arbalétrier se rétracteront, principalement dans le sens perpendiculaire au fil. Cependant, les assembleurs empêcheront un tel retrait, d'où un risque accru de fendage du bois. Le fendage du bois au niveau du rein influe de façon négative sur la capacité résistante du joint et sur la résistance au cisaillement des éléments. Une manière d'éviter le fendage de ces types de structures consiste à utiliser des reins assemblés par entures multiples semblables à ceux décrits à la Section 10.3.3. Une autre solution réside dans l'utilisation d'éléments métalliques séparés. La Figure 16.7(b) montre un rein composé d'un support métallique assemblé à l’arbalétrier et au poteau au moyen de goujons collés. La Figure 16.7(c) montre un rein comprenant une ou plusieurs plaques métalliques et des broches.

Figure 16.7 : Reins de portiques : (a) assemblage à broches ou boulons traversant l’arbalétrier (poutre lamellée-collée unique) et le poteau (deux éléments lamellés-collés moisés) ; (b) rein composé d'un support métallique assemblé au moyen de goujons collés ; (c) plaques en âme et broches.

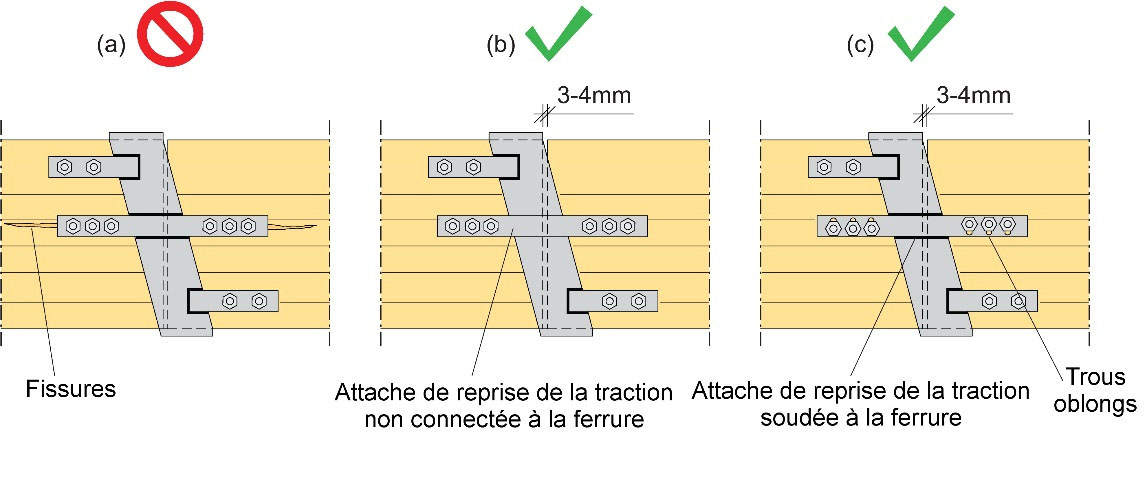

16.2.2. Assemblage poutre-poutre

Un étrier cantilever pourvu d'une barre tendue intégrée (c'est-à-dire une plaque horizontale soudée à l'étrier cantilever) peut générer des contraintes de traction perpendiculaires au fil, et donc un éventuel fendage, du fait du retrait d'éléments en bois (cf. Figure 16.8(a)). Si un assemblage en traction est nécessaire, il est possible d'utiliser une plaque séparée non assemblée à l'étrier cantilever, comme illustré à la Figure 16.8(b). Une autre possibilité consiste à utiliser une barre tendue intégrée et des trous oblongs (cf. Figure 16.8(c)).

Figure 16.8 : Étriers cantilever pourvus d'une barre tendue : (a) barre tendue intégrée susceptible d'induire des contraintes de traction perpendiculaires au fil du fait du retrait empêché des éléments ; (b) barre tendue consistant en une plaque séparée ; (c) barre tendue intégrée avec trous oblongs.

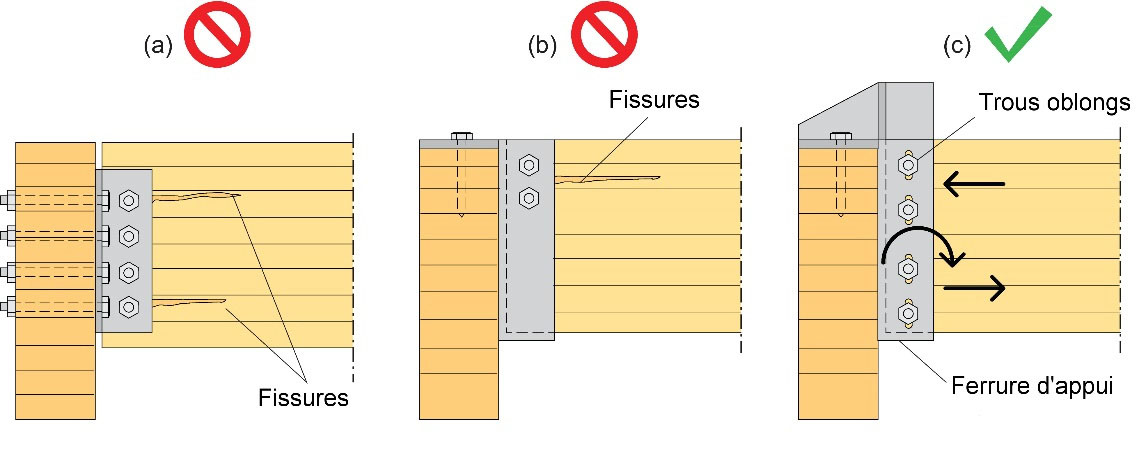

16.2.3. Assemblage poutre-poutre

Les assemblages poutre-poutre peuvent être conçus de multiples manières différentes. Les méthodes couramment appliquées impliquent l'utilisation notamment d'équerres ou de sabots d’appui. Les équerres comprenant de longues files d’organes d’assemblage peuvent entraîner des fissures de la poutre suspendue, comme illustré à la Figure 16.9(a), compte tenu des contraintes de traction perpendiculaires au fil induites aux boulons du fait du retrait de la poutre. Un sabot comprenant des plaques latérales et des organes d’assemblage sur la partie supérieure de la poutre suspendue peut également provoquer la formation de fissures sur la poutre suspendue, comme illustré à la Figure 16.9(b). Ce phénomène s'explique par le retrait de la poutre, qui soulève la poutre de la plaque d'appui (horizontale) et transfère les charges aux organes. La Figure 16.9(c) montre un assemblage consistant en un sabot renforcé avec des trous oblongs, permettant le libre retrait de la poutre suspendue. L'assemblage est également capable de supporter le moment de flexion induit par l'excentricité entre la file de boulons de la poutre suspendue et l'axe de la poutre principale. Les organes d’assemblage doivent, naturellement, être conçus de manière à résister au moment induit par l'excentricité.

Figure 16.9 : Assemblages poutre-poutre : (a) équerres avec de longues files d’organes d’assemblage ; (b) sabot avec des plaques latérales et des organes d’assemblage placés sur la partie supérieure de la poutre suspendue ; (c) sabot renforcé avec des trous oblongs.

16.3. DETAILS ASSURANT LA PROTECTION DU BOIS CONTRE TOUTE DEGRADATION

Comme évoqué au Chapitre 1, il est important de concevoir des structures en bois lamellé-collé de manière à isoler et à protéger tous les éléments en bois contre d'éventuelles sources d'humidité excessive. Une teneur en humidité dépassant environ 20 % peut favoriser le développement d'organismes à l'origine de la dégradation du bois, et donc de sa pourriture. La meilleure façon de prévenir la pourriture est de conserver les éléments en bois le plus au sec possible. Si cela est impossible, les éléments en bois doivent être conçus de manière à sécher rapidement après avoir été mouillés. Cette section n'aborde pas le traitement autoclave du bois. Les exemples présentés concernent principalement des structures extérieures (ponts, tours, mâts, etc.) dont le risque de forte teneur en humidité des éléments en bois est en principe bien supérieur à celui associé à des structures intérieures.

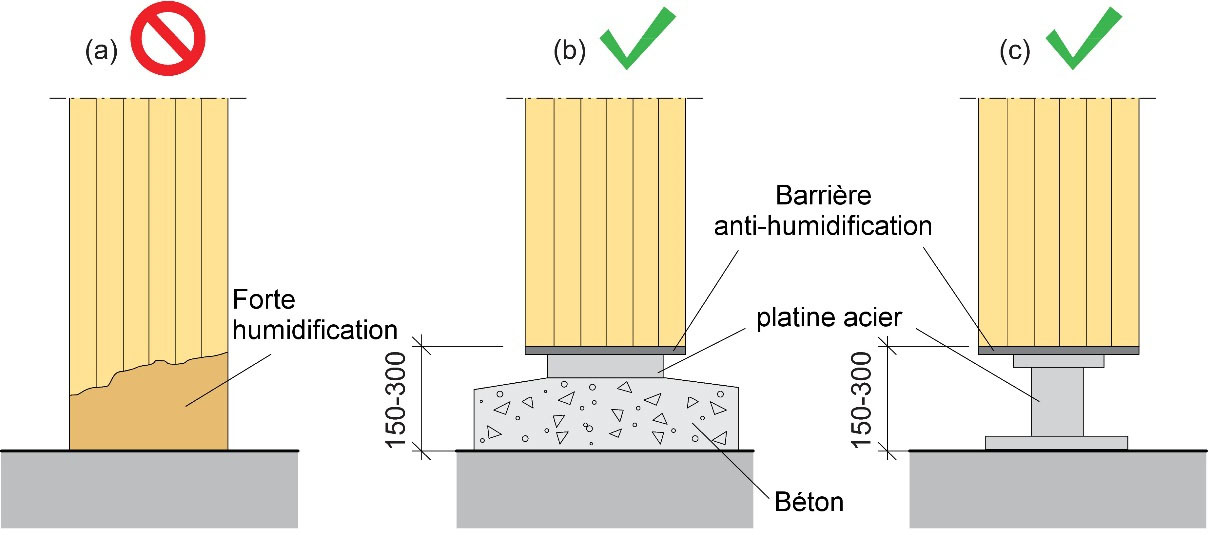

16.3.1. Poteau en bois sur béton

Tout contact direct entre le bois et le béton doit être évité, étant donné le risque de conduire à l'humidification du bois. Le séchage du bois sera alors plus difficile et cela entraînera également une succion capillaire (cf. Figure 16.10(a)). Afin d'éviter l'humidification du bois, particulièrement dans un environnement extérieur, des solutions consistent à séparer le bois du béton et à placer le bois de bout au niveau de la face inférieure du poteau à au moins 150-300 mm du sol (cf. Figure 16.10, (b) et (c)).

Figure 16.10 : Base de poteau : (a) poteau en bois en contact direct avec le béton. Solutions possibles dans des environnements humides, notamment en extérieur : (b) poteau en bois sur un socle en béton et en acier ; (c) poteau en bois sur un socle entièrement en acier.

Pour les structures de la classe de service 1 (température ambiante de 20°C et humidité relative dépassant rarement 65 %), il suffit généralement de mettre en place une barrière anti-humidité en bas du poteau en bois, afin d'éviter toute succion capillaire.

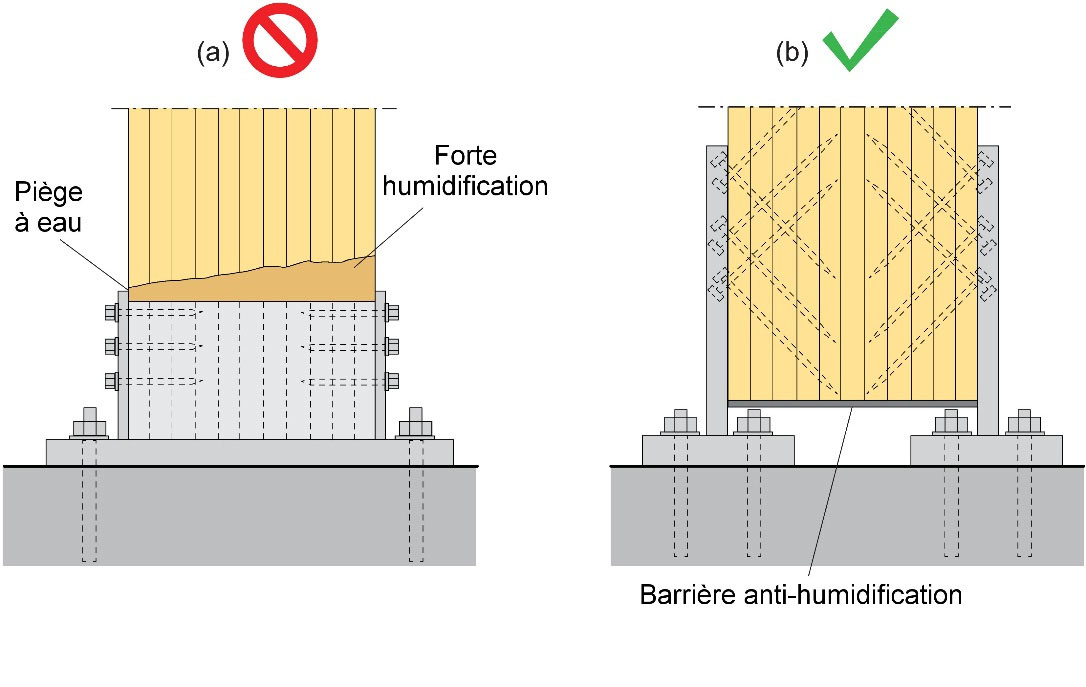

16.3.2. Pièges à eau

Il convient d'empêcher toute accumulation d'eau dans les assemblages. Des sabots métalliques similaires à ceux présentés à la Figure 16.11(a) sont généralement utilisés comme assemblages de base de poteaux, de portiques, d’arcs, etc. Étant donné que ce type d'assemblage entraîne la formation de zones de rétention d'eau / d'humidité, il devra être évité autant que possible. Une amélioration est illustrée à la Figure 16.11(b). Il s'agit d'un élément de support permettant de maintenir le poteau à une distance correcte des fondations en béton. Des vis autotaraudeuses sont disposées à un angle de 45° par rapport au fil, afin d'assembler l'élément de support au poteau. Une barrière anti-humidité est fixée en bas du poteau, afin d'empêcher toute succion capillaire.

Figure 16.11 : Élément de support à la base d'un élément en bois (poteau, portique ou arc) : (a) rétention d'eau dans le sabot métallique ; (b) élément de support avec des vis autotaraudeuses inclinées et une barrière anti-humidité en bois de bout ; poteau maintenu à une certaine distance des fondations à des fins de ventilation.

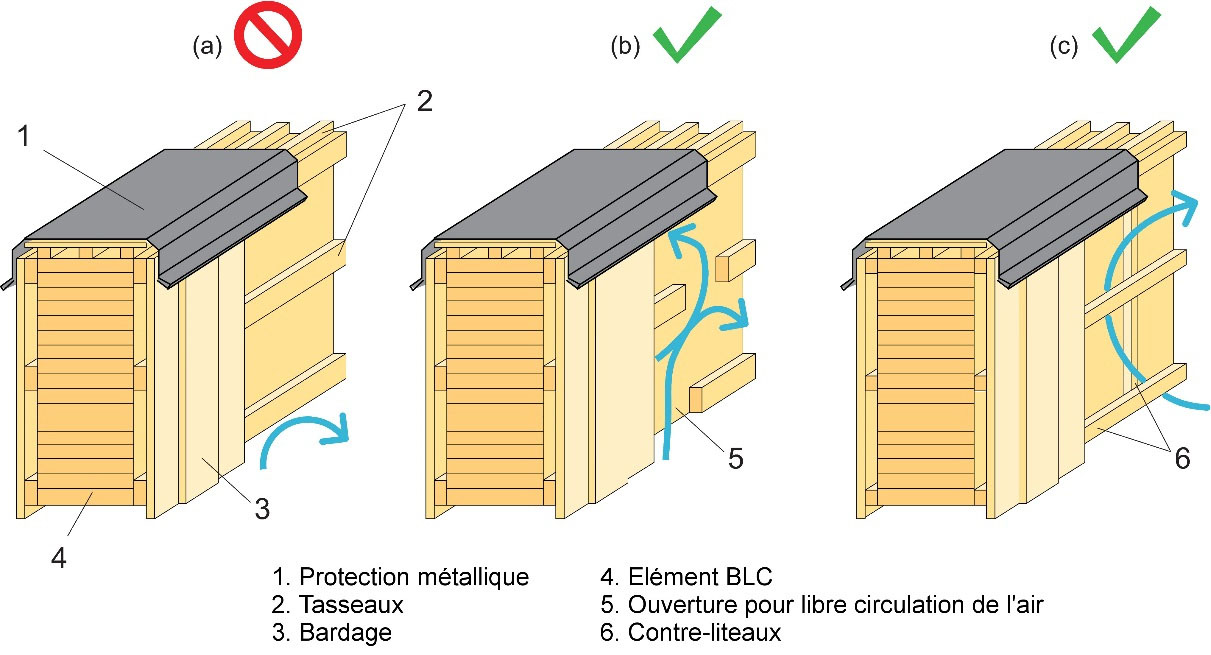

16.3.3. Planches de revêtement d’éléments porteurs

Les éléments en bois exposés sont généralement protégés avec des planches de bois d'une épaisseur inférieure à 25-30 mm et d'une largeur maximale de 150-200 mm. Afin d'éviter des déformations majeures, le rapport largeur-épaisseur d'une planche ne devra pas dépasser 8. Les planches peuvent être disposées horizontalement ou verticalement. Dans les deux cas, cependant, il est important de garantir une ventilation adéquate entre le revêtement et l'élément en bois protégé. Pour ce faire, en général, les planches sont espacées par une série de lattes. Des configurations semblables à celles présentées aux Figures 16.12 sont couramment choisies. La configuration selon la Figure 16.12(a) ne permet pas une circulation adéquate de l'air. La configuration selon la Figure 16.12(b) permet à l'air de circuler, mais de façon limitée. La meilleure solution est celle présentée à la Figure 16.12(c), avec des lattes disposées horizontalement et verticalement, permettant ainsi une bonne circulation de l'air. À noter que l'extrémité de l'élément en bois devra dans tous les cas être bien protégée avec des planches ou des solins métalliques fixés sur les lattes, afin de permettre une ventilation appropriée.

Figure 16.12 : Protection d'éléments porteurs : (a) lattes continues longitudinales (circulation de l'air inappropriée) ; (b) lattes longitudinales avec espacements (circulation de l'air limitée) ; (c) lattes horizontales et verticales (circulation de l'air appropriée). À noter que dans un souci de clarté, la configuration de la protection à l'extrémité de l'élément porteur n'est pas représentée sur le schéma.

16.3.4. Synthèse

Les illustrations de ce chapitre proposent des exemples de détails corrects et incorrects de structures en bois lamellé-collé. Les détails choisis mettent en évidence sept principes de base :

- Permettre les variations dimensionnelles des éléments lamellés-collés induites par les variations d'humidité en service ;

- Éviter les détails induisant des contraintes de traction perpendiculaires au fil dans un élément ;

- Éviter le piégeage de l'humidité dans les assemblages ;

- Permettre une ventilation adéquate des éléments en bois lamellé-collé ;

- Éviter tout contact direct entre le bois lamellé-collé et la maçonnerie, le béton ou d'autres sources potentielles d'humidité ;

- Éviter toute excentricité dans les détails d'assemblages ;

- Limiter au minimum l'exposition du bois de bout.