Généralement, les assemblages constituent des parties vulnérables des structures en bois, déterminant la capacité résistante de l'ensemble de la structure. S'il n'est pas correctement conçu, l'assemblage risque de provoquer une rupture fragile de la structure. Les modes de ruptures fragiles devront être évités au profit de modes ductiles.

Une solution consiste à concevoir les assemblages de telle sorte que la rupture intervienne notamment sous déformation et plastification des pièces métalliques, auquel cas cela entraînera une déformation importante et visible, signe avant-coureur d’un effondrement.

Dans la pratique, la plupart des assemblages d’éléments lamellés-collés consistent en des plaques en acier associées à des pointes, à des vis ou à des tiges (boulons ou broches).

L’utilisation de longues vis autotaraudeuses est devenue pratique courante au cours des dernières années ; ces vis sont utilisées aujourd’hui aussi bien pour des assemblages que pour des éléments de renforcement locaux. Des goujons collés sont également utilisés, dans une certaine mesure, dans des assemblages et des éléments de renforcement.

La conception et le calcul de structures en bois impliquent en général la prise en compte d'un plus grand nombre de paramètres comparé à des structures fabriquées dans d'autres matériaux (durée de la charge, humidité relative, angle de la charge par rapport au fil).

L'orthotropie du matériau et sa nature hygroscopique sont les principaux aspects à considérer au moment de concevoir les assemblages de ce type de structures. Il est extrêmement important que les ingénieurs les maîtrisent parfaitement.

La section 14.1 propose une brève vue d'ensemble des différents types d'assemblages utilisés dans les structures en bois.

La section 14.2 aborde des questions générales concernant la conception et le calcul d'assemblages en bois et certains principes de base pour le dimensionnement de pièces en acier. Les différents types d'assemblages sont décrits plus en détail aux sections 14.3 à 14.9, lesquelles fournissent des informations générales sur le transfert de charges dans les assemblages, accompagnées d'exemples de modèles raisonnables. Les exemples donnés ne sont pas exhaustifs ; des exemples de calcul complets figurent au volume 3 de cet ouvrage.

14.1. ASSEMBLAGES ET DETAILS DE FIXATION – VUE D’ENSEMBLE

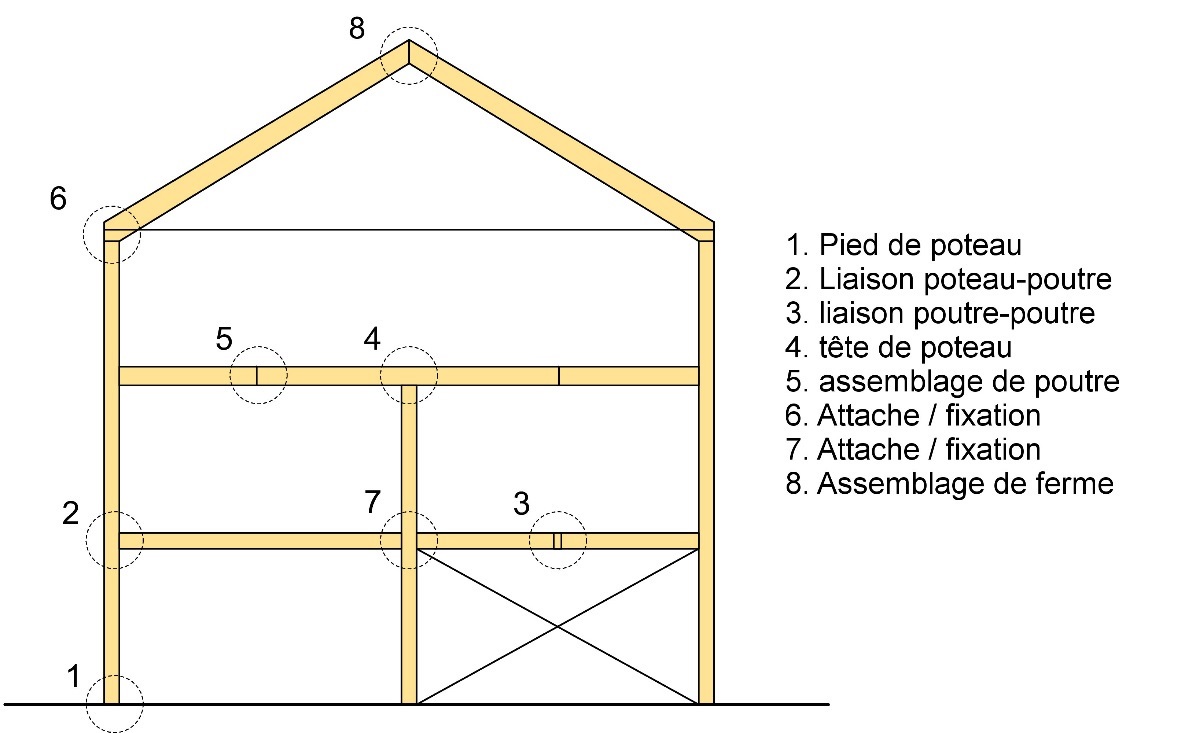

Un bâtiment comprend une grande variété d'assemblages et d'autres détails de fixation. La Figure 14.1 montre sept différents types d'assemblages requis dans une structure à poutres et à poteaux simple.

Figure 14.1 : Assemblages typiques dans une structure à poutres et à poteaux.

Chaque type d'assemblage peut être conçu de multiples manières, et les progrès techniques sont tels que la palette de détails de fixation ne cesse de se diversifier. La section suivante propose une brève présentation des différents types d'assemblages, accompagnée d'une description générale de l'approche de calcul et de conception à utiliser. Des exemples de calculs complets sont détaillés dans le volume 3. Les assembleurs, les plaques et les assemblages standard, disponibles en vente libre, sont généralement avantageux d’un point de vue économique. Cependant, pour les structures en bois lamellé-collé, ces éléments peuvent s’avérer indisponibles sur le marché, ou en stock, compte tenu des dimensions exigées. Il convient alors de recourir à des assembleurs, à des plaques et à des détails de fixations spéciaux, disponibles sur commande, et potentiellement bien plus coûteux que des produits standard.

14.2. CONSIDERATIONS PARTICULIERES

14.2.1. Généralités

La conception et le calcul d'un assemblage d'une structure en bois revêtent une importance critique. L'ingénieur doit bien réfléchir à l'action statique recherchée pour l'assemblage ; il doit avoir une idée claire du transfert de la charge effective dans l'assemblage, afin de permettre ce transfert de charge à travers une conception minutieuse. Dans les assemblages de pièces de bois, un certain nombre d'aspects doivent être pris en compte dans le calcul, outre la détermination de la capacité résistante de l'assemblage. Ces aspects sont résumés ci-dessous.

Pour garantir un calcul correct de la résistance, l'ingénieur doit déterminer les forces et les moments qui agissent dans l'assemblage. Il doit ensuite envisager, dans un second temps, le transfert de ces forces et de ces moments par les organes des assemblages. Dans le cadre de cette procédure en deux étapes, il est primordial de recourir à des modèles mécaniques corrects (précis), de manière à ne pas trop sous-estimer les forces intervenant dans l'assemblage ou dans un organe.

Le bois est un matériau hygroscopique présentant des jeux importants liés à des variations de l'humidité relative. Lors du dimensionnement d'assemblages de pièces de bois, consistant en des pièces en acier, il est très important de permettre au bois de se dilater et de se contracter en fonction de ces variations d'humidité, sans induire des forces trop significatives.

Compte tenu de la faible résistance du bois perpendiculaire au fil, il est essentiel d'éviter le plus possible toute sollicitation dans ce sens.

Les pièces métalliques utilisées dans les assemblages sont, d'un point de vue de la corrosion et de la capacité résistante à haute température (durant un incendie), plus fragiles que le bois.

La géométrie de l'assemblage fragilisera dans de nombreux cas les sections transversales en bois, du fait notamment de vis, de plaques en acier insérées ou d’organes traversant le bois. L'effet d'une telle réduction des sections transversales doit être pris en compte dans le calcul structural.

14.2.2. Modélisation : lignes d’épure et excentricités

Par assemblages, on entend « détails » de transfert de charge permettant d'assembler différentes pièces d'une structure. Ces pièces (poteaux et poutres, par exemple) sont principalement dimensionnées à l'aide de modèles structuraux unidimensionnels simples, basés sur une théorie des poutres ou autre. Il existe ainsi un lien direct entre les éléments du modèle structural (par ex. élément poutre dans un logiciel de conception de structures) et l'objet physique (à savoir la poutre lamellée-collée). Les modèles structuraux utilisés dans le calcul impliquent de valider certaines hypothèses de base pour réaliser des prédictions suffisamment précises. Cela englobe des concepts tels que l'élancement d'un élément poutre, afin de vérifier les hypothèses classiques de la théorie des poutres, ou bien l'hypothèse d'assemblages articulés dans une ferme. Si de telles hypothèses ne sont pas entièrement réalisées, les modèles utilisés donneront en principe des prédictions peu pertinentes. Par exemple, la taille (l'allongement) d'un assemblage dans un arc en treillis peut être grande par rapport à la longueur d'une diagonale. Se pose alors la question de savoir comment modéliser la diagonale elle-même, notamment pour déterminer sa charge de flambement critique.

Les lignes d'épure d'une structure devront en général être considérées comme coïncidant avec les lignes de gravité des éléments structuraux. De plus, il est communément admis que ces lignes se croisent en des assemblages rigides entièrement en interaction ou bien articulés. Un assemblage de grandes dimensions peut générer des moments considérables ; il ne peut pas être modélisé comme un assemblage articulé en un seul point. Un assemblage mal conçu avec une forte excentricité induira un moment ; il ne pourra pas être modélisé sous forme d'assemblage articulé au point d’intersection des lignes d'épure, quelle que soit la rigidité effective de l'assemblage concret.

Figure 14.1 : Assemblages typiques dans une structure à poutres et à poteaux.

14.2.3. Humidité et durée de charge

Le bois est un matériau qui présente des jeux et des déformations lorsqu'il est soumis à des variations d'humidité. Ce phénomène doit être pris en compte dans le cadre du calcul structural des assemblages. Outre une éventuelle dessiccation initiale de la structure, le bois se rétracte et gonfle durant l'année en fonction des variations de l'humidité relative. Des assemblages de pièces de bois plus grands sont généralement composés de pièces métalliques, lesquelles ne font l'objet d'aucun jeu lié à l'humidité variable. Par conséquent, s’il est mal calculé, le maintien imposé par les pièces métalliques sur le bois risque d'induire des contraintes importantes dans le bois. Étant donné que la résistance en traction perpendiculaire au fil est relativement faible, le bois risque de fissurer en séchant.

Les méthodes actuelles de calcul et de conception des structures sont ici inadaptées. Les coefficients de modification kdef et kmod (cf. Sections 6.2.2 et 2.3.2) s'appliquent à la réduction de la résistance et à l'accroissement du fluage du bois lorsque la teneur en humidité augmente ; d'où une prédiction d'une résistance supérieure lorsque la teneur en humidité diminue. Le risque de fissuration lié au jeu limité du bois en fonction de l'humidité doit donc être envisagé différemment. En général, la quantification de ces contraintes est toutefois très compliquée. Il est donc primordial d’étudier de manière approfondie l'interaction et la conception géométrique des différentes pièces de l'assemblage.

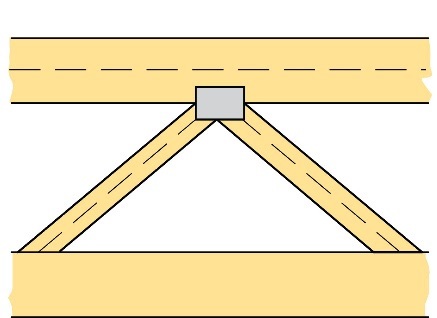

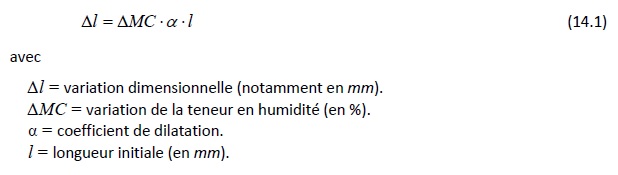

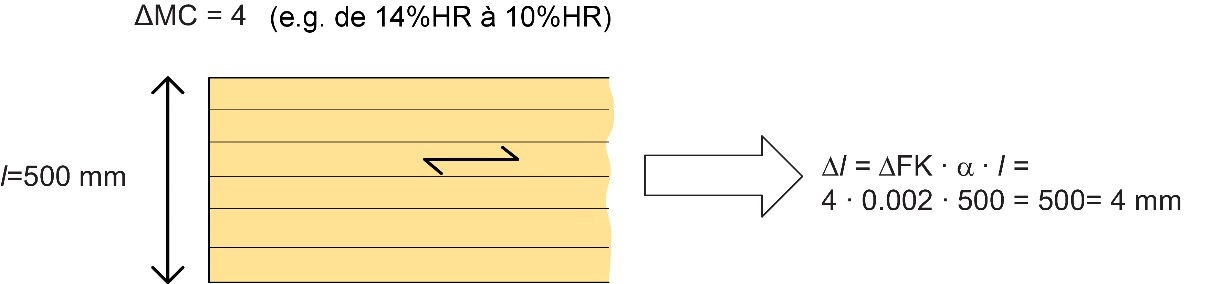

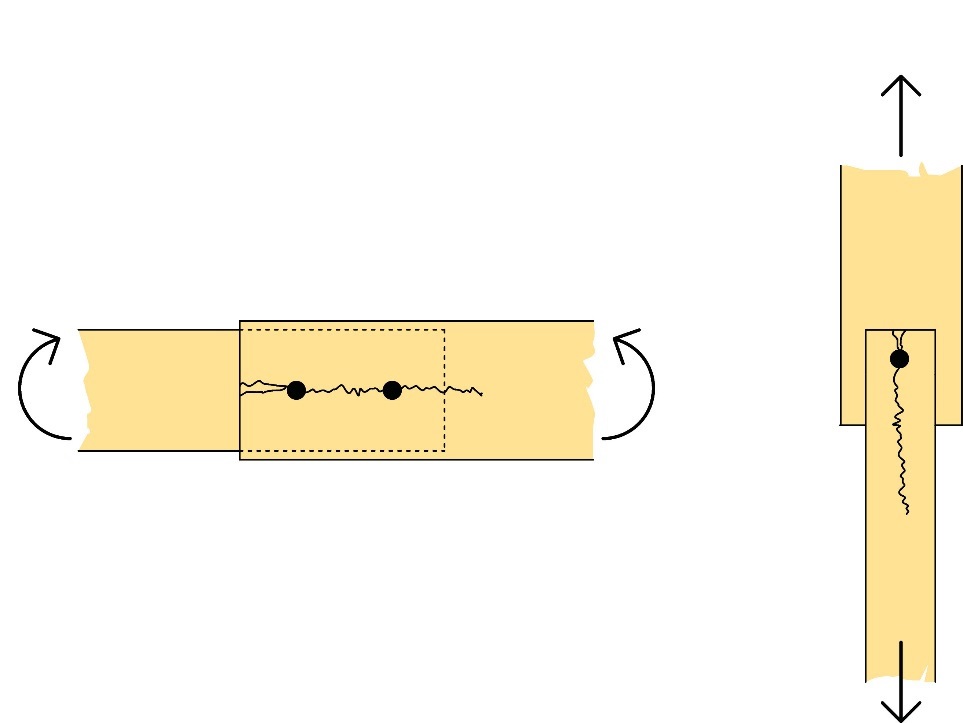

Prenons l'exemple du retrait / du gonflement d'une poutre en bois lamellé-collé. La dilatation / le retrait total est donné par :

Des valeurs typiques du coefficient de dilatation correspondent environ à α=0,0001 dans le sens du fil et à α=0,002 perpendiculairement au fil.

Figure 14.3 : Illustration de l'amplitude du retrait dû à la dessiccation d'une poutre en bois lamellé-collé.

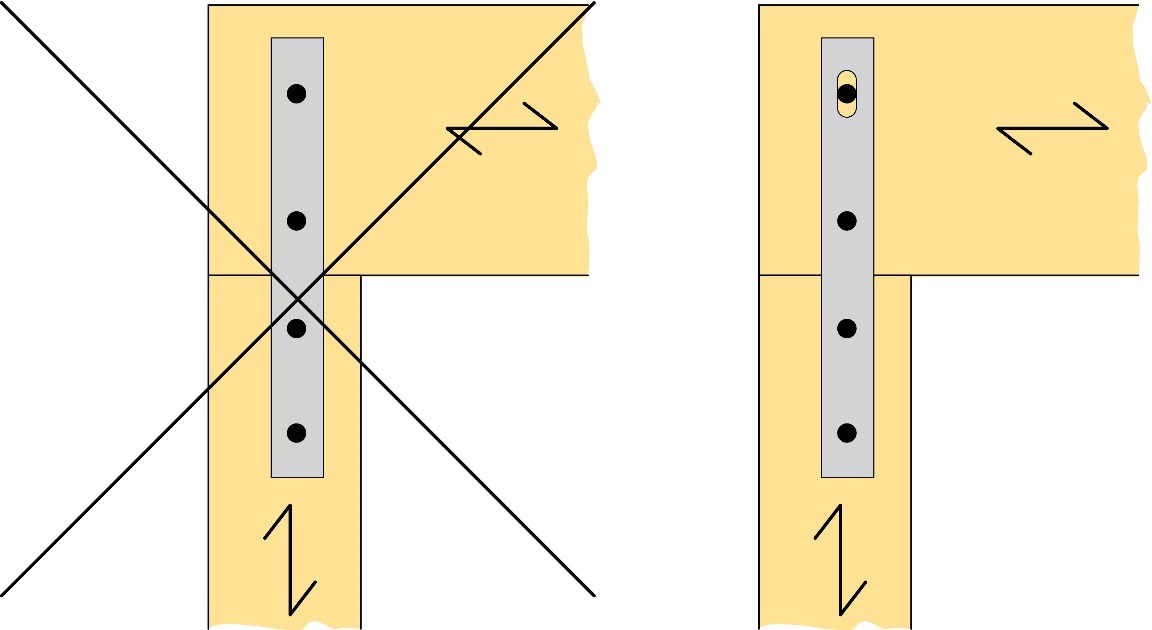

Les jeux les plus importants induits par l'humidité variable interviennent perpendiculairement au fil, à savoir le sens présentant la résistance la plus faible. C'est pourquoi toute conception impliquant des contraintes induites par le jeu contraint perpendiculaire au fil devra être évitée. Une alternative à ces conceptions est illustrée à la Figure 14.4.

Figure 14.4 : À gauche : assemblage dont le jeu perpendiculaire au fil est limité dans la poutre supérieure ; à droite : alternative permettant des jeux liés à l'humidité perpendiculaires au fil.

14.2.4. Rupture par fendage

Du fait de sa structure, le bois affiche une résistante très variable dans différentes directions. La résistance sous charge perpendiculaire au fil ne représente qu'1 % de la résistance sous charge dans le sens du fil. Outre des valeurs de résistance variables, le bois présente des caractéristiques de rupture très diverses. En traction, les ruptures revêtent une nature relativement fragile à très fragile, tandis qu'en compression, les ruptures sont ductiles, parfois à un point tel que des critères de déformation sont appliqués pour déterminer la charge limite.

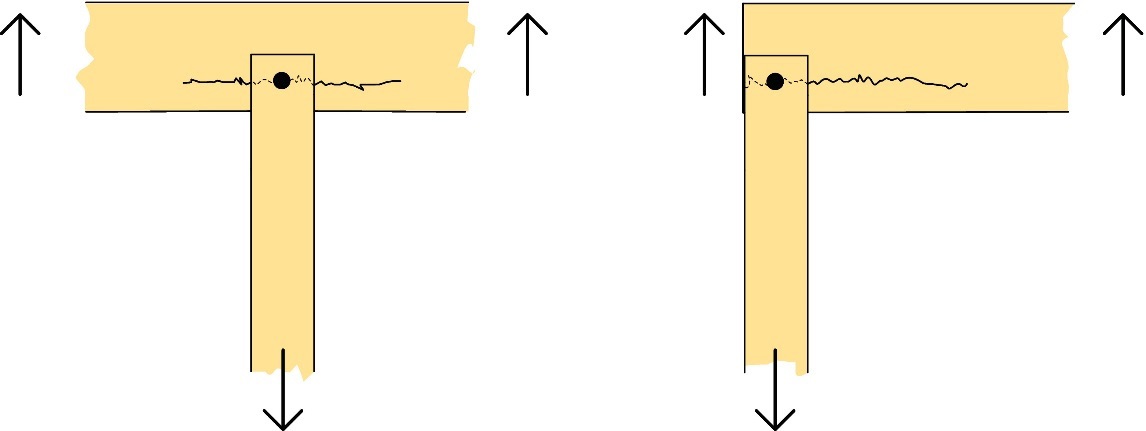

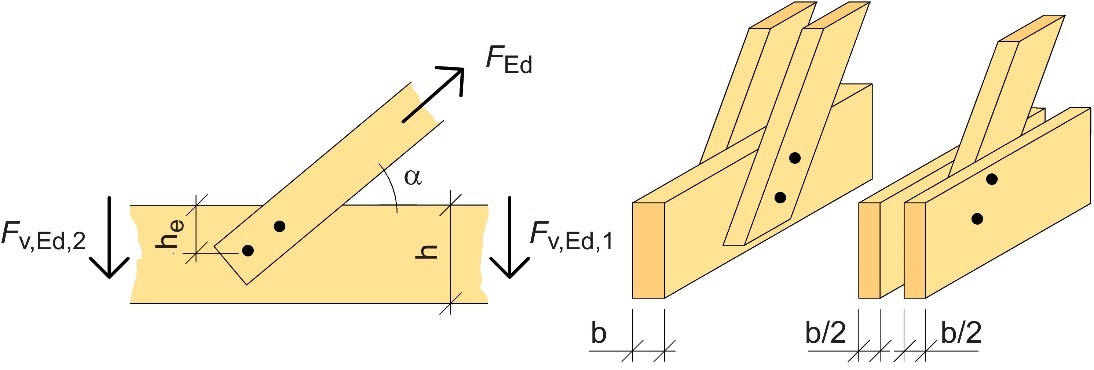

Le bois affiche une résistance très faible lorsqu’il est soumis en traction perpendiculaire au fil. Ces modes de sollicitation devront donc être évités. Les figures ci-dessous illustrent quelques situations susceptibles de voir apparaître une traction perpendiculaire au fil. Il existe un risque évident de rupture par fendage sous traction perpendiculaire au fil lorsqu'une poutre est sollicitée par un assembleur tel qu'indiqué à la Figure 14.5.

Des ruptures par fendage fragiles sont également possibles dans des assemblages rigides où une force induite par un seul assembleur possède une composante qui agit perpendiculairement au fil. Sous sollicitation en traction pure, il peut également exister un risque de fendage, suivant la rigidité de l’assembleur choisie, relativement à la distance d'extrémité et à l'épaisseur du bois (cf. Figure 14.6).

Figure 14.1 : Assemblages typiques dans une structure à poutres et à poteaux.

Figure 14.5 : Traction perpendiculaire au fil susceptible de provoquer le fendage du bois.

Figure 14.6 : À gauche : charge de moment générant une traction perpendiculaire au fil. À droite : charge de traction dans un assemblage susceptible de provoquer une rupture par fendage du fait d'une mauvaise conception.

Figure 14.7 : Rupture par fendage provoquée par une charge appliquée à un certain angle par rapport au fil.

Il conviendra d'évaluer le risque de ruptures par fendage en présence d'une charge perpendiculaire au fil.

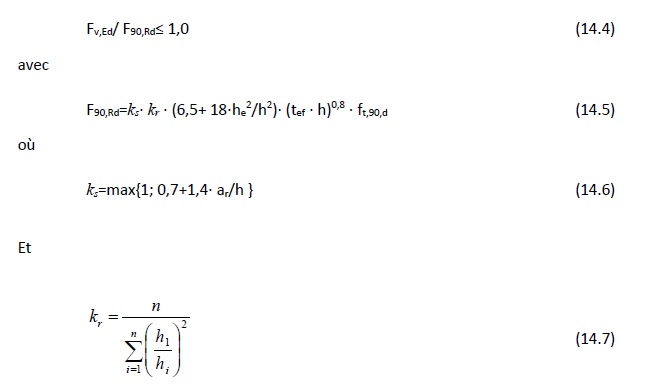

Selon l'Eurocode 5, Section 8.1.4, et selon la Figure 14.7, les critères suivants devront être satisfaits :

avec Fv,Ed = force de cisaillement de calcul de chaque côté de l'assemblage (cf. Figure 14.7).

F90,Rd = résistance de calcul obtenue à partir de la valeur caractéristique F90,Rk.

où

F90,Rk = valeur caractéristique de la résistance (N).

he = distance entre le côté sollicité et l’axe de l’assembleur le plus éloigné (mm).

h = hauteur de l'élément en bois (mm).

b = largeur de l'élément en bois (mm).

L'approche de l'Eurocode 5 évoquée ci-dessus ne tient compte d'aucun effet potentiellement induit par le nombre d’organes se trouvant dans le sens du fil de l'élément sollicité perpendiculairement au fil. L’Annexe Nationale allemande à l'Eurocode 5 propose une alternative pour tous les cas non couverts par la Figure 14.7 (par ex. assemblages croisés comprenant des files d’organes parallèles au fil dans l'élément soumis à des contraintes de traction perpendiculaires au fil). Cette approche est illustrée ci-dessous (cf. Figure 14.8).

Figure 14.8 : Notation utilisée dans le calcul d'une rupture par fendage.

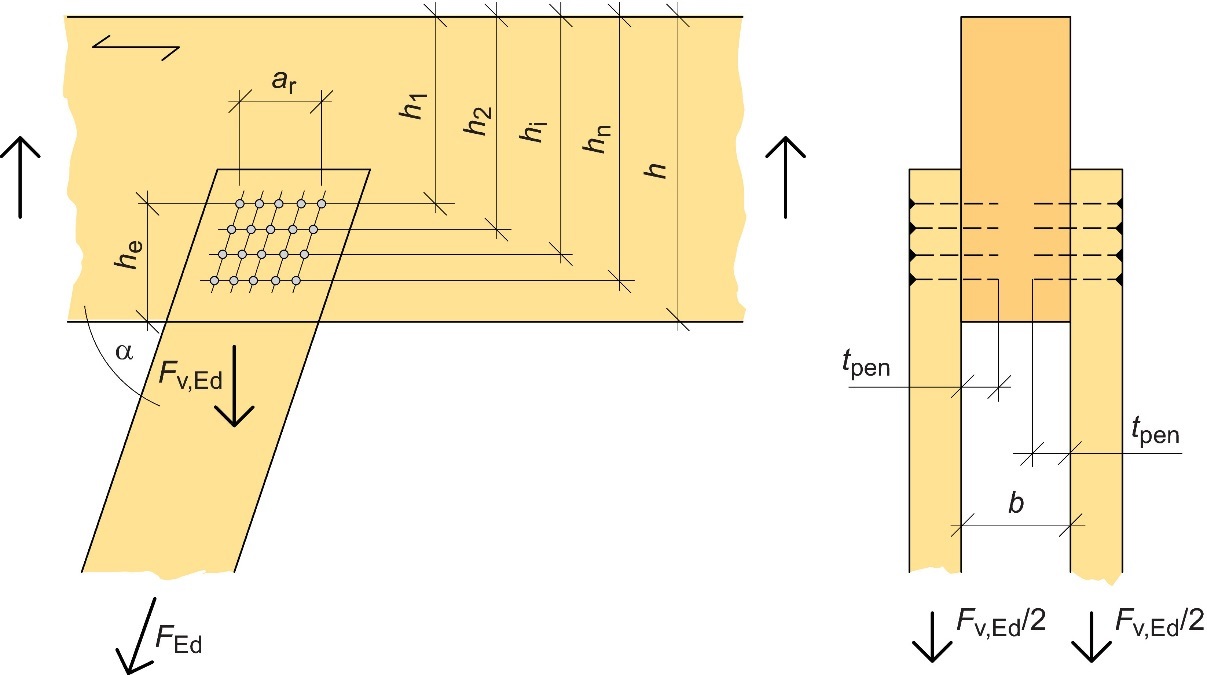

Pour les éléments rectangulaires sollicités à un angle α par rapport au fil (cf. Figure 14.8), les contraintes de traction perpendiculaires au fil induites par une composante de traction perpendiculaire au fil Fv,Ed = FEd sin α peuvent être obtenues comme suit :

(1) Pour des assemblages croisés avec he/h>0,7 (cf. Figure 14.8), aucune autre vérification n'est requise. Les assemblages croisés avec he/h<0,2 ne devront être sollicités que par des forces de courte durée (par ex. due au vent).

(2) Pour des assemblages croisés avec he/h≤ 0,7, il conviendra de satisfaire l'expression suivante :

Fv,Ed désigne la valeur de calcul de la composante de force perpendiculaire au fil (N) ;

F90,Rd désigne la valeur de calcul de la capacité résistante au fendage (N) ;

ks désigne un coefficient permettant de prendre en compte l'espacement des organes d’assemblage dans une file parallèle au fil ;

kr désigne un coefficient permettant de prendre compte plusieurs files d’organes ; pour les goujons collés, kr=h/(h-he) ;

he désigne la distance de rive sollicitée vis-à-vis de l’axe de l’organe le plus éloigné (en mm) ; pour les goujons collés, he désigne la longueur projetée lad.sin α ;

ar désigne l'entraxe des deux organes les plus à l'extérieur dans une file parallèle au fil ; l’espacement entre les organes dans une file parallèle au fil de l'élément soumis à des contraintes de traction perpendiculaires au fil ne devra pas dépasser 0,5.h ;

h désigne la hauteur de l'élément (en mm) ;

tef désigne la hauteur utile (en mm - cf. définition ci-dessous) ;

n désigne le nombre de files d’organes d’assemblage ;

hi désigne la distance de rive non sollicitée vis-à-vis de l'axe de la file d’organes analysée.

Les assemblages croisés avec ar/h> 1,0 et Fv,Ed>0,5⋅ F90,Rd devront être renforcés.

(3) Pour les éléments pourvus d'un assemblage croisé en leur centre ou des deux côtés, les formules suivantes s'appliquent :

tef=min{b ; 2.tpen ; 24.d} pour des assemblages bois-bois ou bois-panneaux par pointes ou par vis ;

tef=min{b ; 2.tpen ; 30.d} pour des assemblages bois-métal par pointes ;

tef=min{b ; 2.tpen ; 12.d} pour des assemblages par broches ou par boulons ;

tef=min{b ; 100 mm} pour des assemblages par anneau ; plaques d'assemblage de cisaillement et crampons ;

tef=min{b ; 6.d} pour des assemblages à goujons collés ;

où

b désigne la largeur de l'élément en bois (mm) ;

d désigne le diamètre de l’organe d’assemblage (mm) ;

tpen désigne la profondeur de pénétration de l’organe (mm).

(4) Pour les éléments pourvus d'un assemblage croisé sur un côté, les formules suivantes s'appliquent :

tef=min{b ; tpen ; 12.d} pour des assemblages bois-bois ou bois-panneaux par pointes ou par vis ;

tef=min{b ; tpen ; 15.d} pour des assemblages bois-métal par pointes ;

tef=min{b ; tpen ; 6.d} pour des assemblages par broches ou par boulons ;

tef=min{b ; 50 mm} pour des assemblages par anneau ; plaques d'assemblage de cisaillement et crampons.

(5) Pour les éléments pourvus de plusieurs groupes d’organes d’assemblage, la valeur de calcul de la capacité résistante au fendage de l'élément pour un groupe d’organes peut être déterminée selon l'Éq. 14.4, à condition que la distance nette parallèle au fil entre deux groupes d’organes soit supérieure à 2.h.

(6) Si la distance nette parallèle au fil entre deux groupes d’organes d’assemblage est inférieure à 0,5.h, les organes de ces groupes devront être considérés comme un seul et même groupe d’organes.

(7) Si la distance nette parallèle au fil entre deux groupes d’organes d’assemblage est supérieure à 0,5.h et inférieure à 2.h, la valeur de calcul de la capacité résistante au fendage de l’élément pour un groupe d’organes F90,Rd selon la formule 14.4, devra être réduite en appliquant le coefficient kg :

où lg désigne la distance nette parallèle au fil entre les deux groupes d’organes.

(8) Pour les éléments pourvus de plus de deux groupes d’organes d’assemblage à une distance lg< 2.h, dont la valeur de calcul de la composante de force perpendiculaire au fil, Fv,Ed, est supérieure à la moitié de la valeur de calcul de la capacité résistante de l'élément, F90,Rd, réduite du coefficient kg, ces composantes de force devront être supportées par un élément de renforcement. Cette approche s’applique également aux assemblages croisés présentant une distance nette par rapport à l’extrémité de l’élément en porte-à-faux inférieure à la hauteur de l’élément h, si Fv,Ed>0,5.F90,Rd.

On notera que dans le cas d'assemblages très simples, il existe également un risque de rupture par fendage si l'assemblage est soumis à une combinaison d'efforts normaux, de forces de cisaillement et de moments. Afin de concevoir de tels assemblages (simples), il convient de calculer une valeur de résistance différente pour chaque assembleur de la liaison, dans la mesure où le sens de la charge par rapport au fil diffère pour chaque assembleur. Selon l'angle de cette charge par rapport au fil, la Section 8.5.1 de l'EC5 préconise l'utilisation de différentes valeurs de portance locale dans la formule de calcul. Néanmoins, ces valeurs ne tiennent pas compte du risque de rupture par fendage. La manière dont ce risque devra être évalué dans des assemblages comprenant plusieurs organes soumis à des moments n'est donc pas évidente. Une approche possible pourrait consister à appliquer les expressions données ci-dessus pour chaque organe de l'assemblage.

14.2.5. Rupture des plaques métalliques

L'Eurocode 5 stipule que la résistance des plaques métalliques utilisées dans des assemblages doit être vérifiée. Cette vérification devra être réalisée selon les indications de l'Eurocode 3 - Structures métalliques. Différents types de modes de ruptures sont susceptibles d'intervenir : en traction, en compression, en cisaillement et en flexion, combinaison de ces modes et rupture en compression au bord du trou. Compte tenu des combinaisons d'épaisseurs de plaques et de diamètres d’organes couramment utilisés, il existe très rarement un quelconque risque de rupture aux bords des trous de la plaque. C'est pourquoi ce mode de rupture n’est pas détaillé davantage dans ce chapitre.

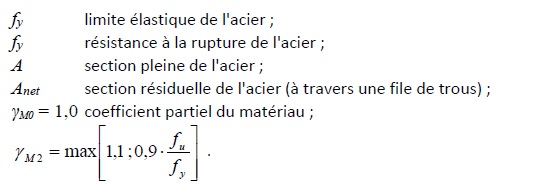

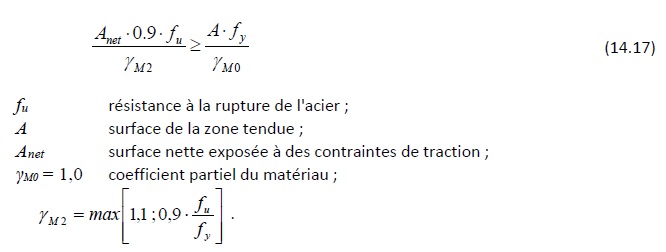

14.2.5.1. Rupture en traction des plaques métalliques

Ce mode de rupture peut être de deux sortes : rupture de la section pleine, ou rupture de la section résiduelle (prise en compte de la section transversale réduite par les trous destinés aux assembleurs). Parmi ces deux capacités, la plus faible constitue la capacité de la plaque métallique en traction.

La capacité résistante de la section pleine est donnée par :

La capacité de la section résiduelle Nu,Rd est donnée par :

14.2.5.2. Rupture en compression des plaques métalliques

Nc,Rd désigne la valeur de résistance en compression en supposant l'absence d'une quelconque instabilité locale. Elle peut être calculée selon la formule suivante :

Il est inutile de tenir compte de l'effet des trous, dans la mesure où ils sont occupés par les assembleurs, ni de vérifier le risque de flambement de la plaque métallique si la distance entre les assembleurs a1 est inférieure à la valeur admise :

Dans les autres cas, ce risque devra être contrôlé. Dans le cadre d'une telle analyse, on suppose donc que la plaque métallique agit comme un poteau en compression (flambement d'Euler). La longueur de flambement définie équivaut à 0,6 fois la distance entre les organes, à savoir 0,6 a1.

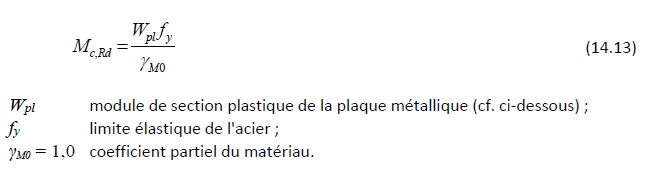

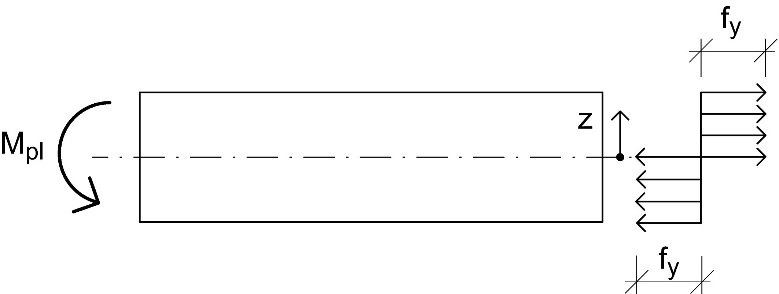

14.2.5.3. Rupture en flexion des plaques métalliques

Si la section pleine peut se plastifier :

Le module de section plastique est (par définition) calculé à partir du moment de flexion induit par une section entièrement plastifiée (cf. Figure 14.9) :

Dans le cas d'une section rectangulaire, le moment de flexion induit par la répartition des contraintes indiquée à la Figure 14.9 est obtenu par l'expression suivante :

où h correspond à la hauteur de la section et b à sa largeur.

Selon la formule 14.14, nous pouvons déduire à partir de la formule 14.15 ce qui suit :

Figure 14.9 : Module de section plastique déterminé à partir du moment de flexion induit par une section entièrement plastifiée.

Il est inutile de tenir compte de l'effet des trous dans la zone tendue, dès lors que la condition suivante est remplie :

En compression, il est inutile de tenir compte de l'effet des trous, dans la mesure où ces derniers sont occupés par les assembleurs.

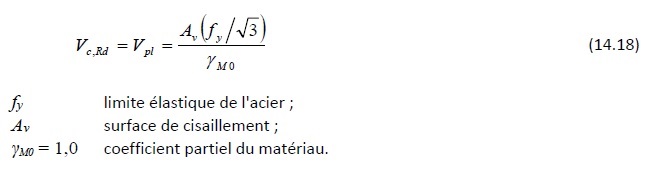

14.2.5.4. Rupture par cisaillement des plaques métalliques

Dans le cas d'une section transversale pouvant être entièrement plastifiée, la capacité en cisaillement peut être calculée selon la formule suivante :

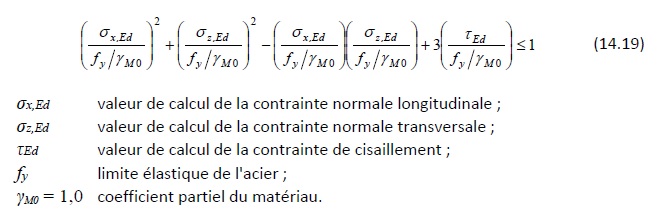

14.2.5.5. Combinaisons d'états de contraintes

En ce qui concerne les états de contraintes consistant en une combinaison composée d’une contrainte normale et d’une contrainte de cisaillement, il est possible d'appliquer le critère suivant.

Toutefois, ce critère, simplifié, est de nature prudente, étant donné qu'il n'intègre pas les effets positifs induits par la plasticité. Afin d'obtenir une estimation plus réaliste de la capacité résistante de la plaque métallique, il est possible d'utiliser une autre formule d'interaction pour les forces de sections (effort normal [N], force de cisaillement [V] et moment [M]). Ces expressions peuvent également s'appliquer aux sections pourvues de trous, en utilisant plutôt les valeurs de la section résiduelle (c'est-à-dire surface et moment d'inertie réduits du fait de la présence des trous dans une file).

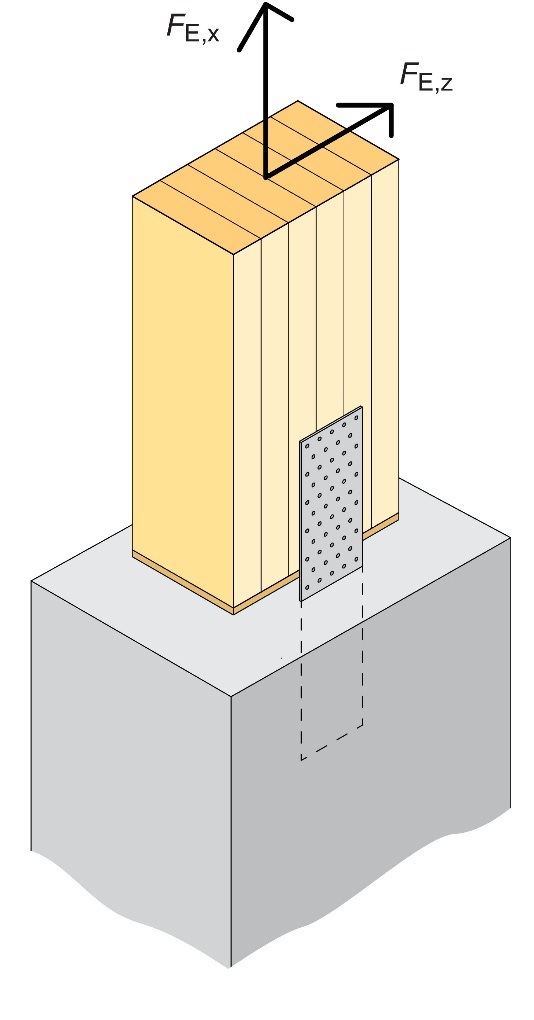

14.3. PIEDS DE POTEAU

Les poteaux utilisés dans les structures en bois lamellé-collé sont généralement soit articulés (aucun transfert de moment), soit rigidement fixés (base rigide). Le choix de l'un ou l'autre de ces types influera non seulement sur la conception du poteau lui-même, mais aussi sur celle des fondations. L'assemblage aux fondations peut être réalisé de différentes manières (scellement des plaques de fixation dans le sol en béton, ou bien soudure de ces plaques à des éléments de fixation métalliques déjà scellés dans le béton). Une troisième solution consiste à utiliser des goujons d'ancrage, de type mécanique (à expansion) et chimique (adhésif). La conception de ces éléments de fixation au béton luimême n'est pas abordée dans ce chapitre. Elle doit être menée conformément aux dispositions de l'Eurocode 2 - Structures en béton.

Les extrémités de poteaux en appui directement sur du béton, des briques / des ouvrages en briques ou sur d'autres matériaux hygroscopiques devront être pourvues d'une membrane d'étanchéité ou bien d'une membrane en caoutchouc. Pour les poteaux situés à l'extérieur ou dans des espaces où de l'eau est présente (piscines, par exemple), l'assemblage aux fondations doit être conçu de sorte que l'extrémité du poteau soit protégée de l'eau et qu'elle puisse sécher rapidement si elle devait être mouillée.

Les éléments de fixation consistent généralement en des plaques métalliques latérales externes clouées, vissées ou boulonnées au poteau. Il est également possible d'utiliser un sabot en acier, afin d'éviter tout contact direct entre les fondations et le poteau. Si un assemblage doit être dissimulé pour des raisons esthétiques ou de sécurité incendie, l'utilisation d'une tige collée peut constituer une solution.

Les éléments de fixation sont fournis séparément, hormis les goujons collés, lesquels sont systématiquement collés en usine. Les trous des poteaux destinés à recevoir les assemblages par boulons devraient, de préférence, être percés lors des opérations de montage, de manière à éviter les éventuels problèmes d'adaptation, particulièrement avec des éléments de fixation coulés.

14.3.1. Pied de poteau articulé

Une base de poteau articulée transfère les forces horizontales et verticales. En principe, aucun moment n'est transféré. Cela peut néanmoins constituer un avantage, à condition que les éléments de fixation soient suffisamment résistants pour stabiliser le poteau pendant le montage. L'assemblage devra être conçu de manière à permettre toute variation d'inclinaison du poteau, dans la mesure où toutes éventuelles forces de maintien pourraient induire un risque de fendage.

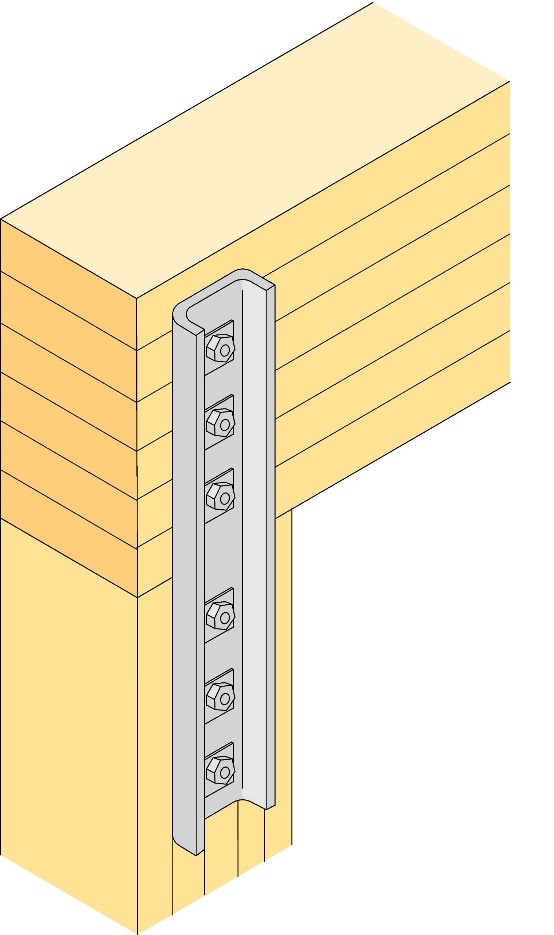

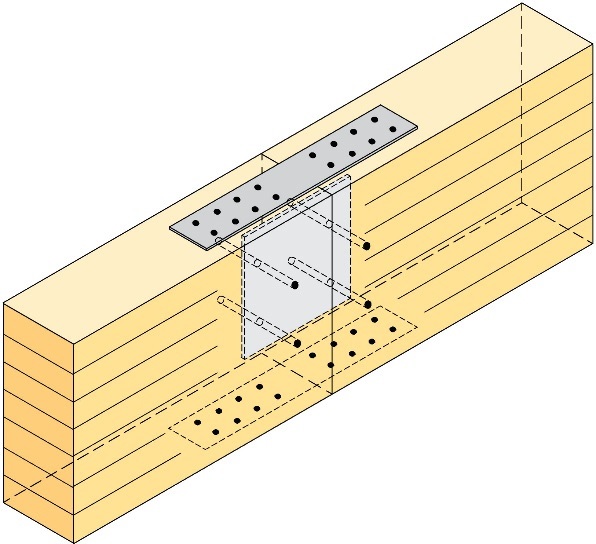

14.3.1.1. Plaques plates externes

La solution la plus simple et la plus courante utilisée pour une base de poteau articulée fait appel à des paires de plaques métalliques. Ces plaques sont fixées sur les côtés les plus larges du poteau avec des pointes, des vis ou des boulons (cf. Figure 14.10). Ces assemblages sont adaptés pour des forces horizontales de faible comme de grande amplitude.

Figure 14.10 : Base de poteau articulée avec des plaques métalliques externes. Schéma. Les organes d’assemblage peuvent inclure des pointes, des vis ou des boulons.

Des plaques métalliques préfabriquées avec différentes configurations de trous et d'épaisseurs sont disponibles sur commande (avec un traitement de surface approprié), auprès de fournisseurs spécialisés. La perforation de trous emboutis permet de réduire les coûts. Dans ce cas, l'épaisseur ne doit pas dépasser le diamètre du trou. Les trous devront mesurer 1 mm de plus que le diamètre de l’organe d’assemblage.

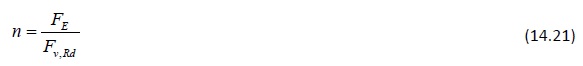

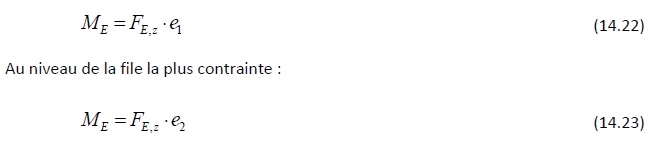

Dans ce type d'assemblage, la force de compression verticale est transmise par contact entre l'extrémité du poteau et le sol. La force horizontale FE,z et toute éventuelle force verticale en traction FE,x sont transférées par les organes dans la plaque perforée, laquelle transfère les forces au sol. On suppose que la plaque agit comme un élément en porte-àfaux pourvu d'un assemblage rigide au sol.

Il convient de vérifier les éventuels modes de ruptures suivants :

- Rupture par cisaillement de l'assemblage au poteau.

- Rupture par cisaillement de bloc (Cf. EC5, Annexe A).

- Risque de rupture par fendage.

- Moment, effort normal et force de cisaillement dans la plaque métallique (section pleine et section résiduelle).

- Flambement de la plaque métallique dans le cas d'une force de compression.

On suppose que la force horizontale et qu'une éventuelle force de traction verticale agissent au centre de gravité du groupe d’organes. Il est alors possible de calculer une force résultante FE :

Les organes d'un diamètre inférieur à 8 mm disposent, selon l'EC5, d'une capacité non liée à l'angle de la charge par rapport au fil. La capacité résistante par organe, Fv,Rd, peut être déterminée selon les indications de l'EC5, Section 8.3.

Une fois le nombre n d’organes nécessaires obtenu, il convient également de déterminer leur emplacement. Il est pratique de choisir une distance entre chaque pointe d'au moins 14d, dans la mesure où l'influence du nombre de pointes dans une file peut être négligée (EC5, Tableau 8.1). Si des plaques perforées standard sont utilisées, la distance entre les pointes est, par conséquent, déterminée en fonction de la configuration des trous de la plaque. La rupture par cisaillement de bloc est vérifiée selon les indications de l'EC5, Annexe A. Il est inutile de vérifier la rupture par fendage si la distance entre le bord du poteau et l’assembleur le plus éloigné est supérieure à 0,7 fois la largeur du poteau. Autrement, il convient de vérifier ce mode de rupture conformément aux dispositions de l'EC5, Section 8.1.4.

La plaque métallique est sollicitée par une force verticale et par une force horizontale. Par ailleurs, l'excentricité de la force horizontale (cf. Figure 14.11) génère un moment. Au niveau de l'extrémité encastrée de la plaque métallique :

Figure 14.11 : Répartition des contraintes dans la plaque métallique.

Il est possible de calculer, à partir du moment et des forces verticale et horizontale, la contrainte en divers endroits de la plaque métallique. L'effet combiné de ces charges peut être évalué selon les indications de la Section 14.2.5.

En ce qui concerne les plaques métalliques fines, il peut s'avérer nécessaire de vérifier le risque de flambement de la plaque en compression. Cependant, si les exigences de distance entre les assembleurs de la plaque métallique sont remplies, cette vérification est inutile. Par conséquent, la distance entre les trous des assembleurs de la plaque métallique et celle entre la première file et le sol ne doivent pas être supérieures à 14t, ou bien à 200 mm si cette dernière est plus petite. La fixation de la plaque métallique au sol doit également être vérifiée. Si le béton entourant la plaque métallique est coulé sur place, il convient de vérifier l'adhérence au béton. Si les plaques métalliques sont soudées à des éléments scellés, la soudure doit également faire l’objet d’une vérification.

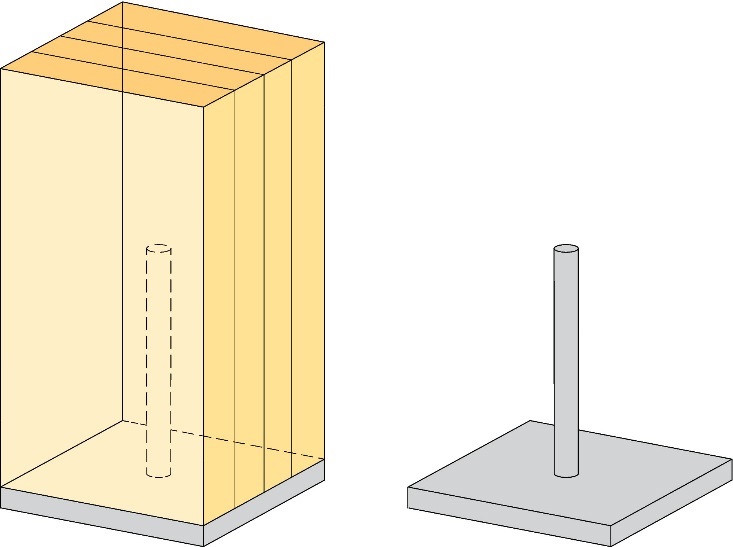

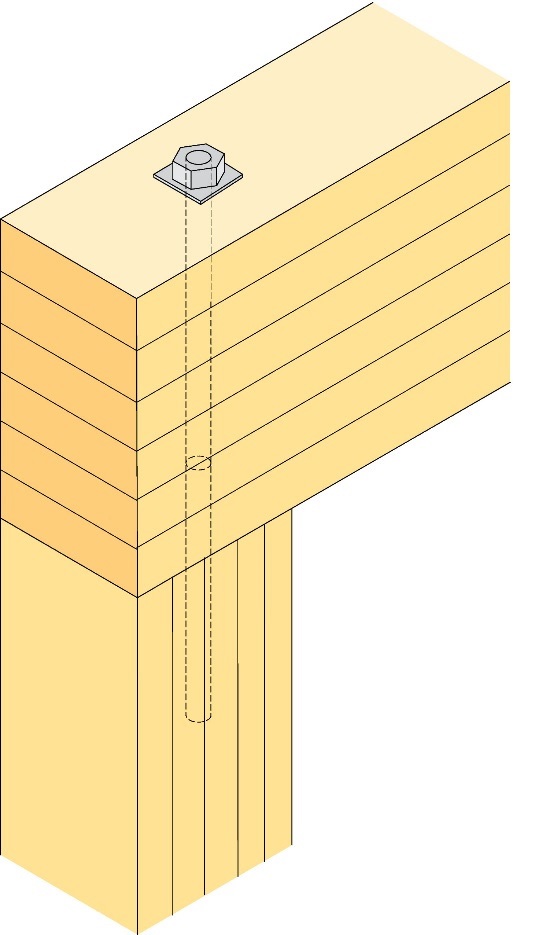

14.3.1.2. Goujons collés

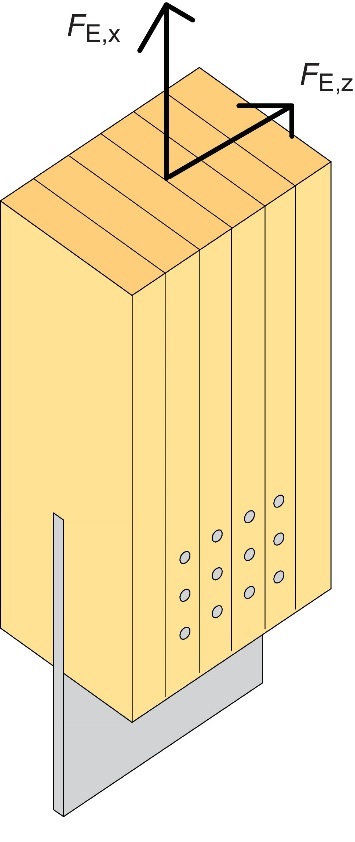

Une autre solution possible pour une base de poteau articulée consiste à utiliser un goujon collé (cf. Figure 14.12). Ce type d'assemblage offre notamment l'avantage d'être pratiquement invisible. De plus, l'intégration des pièces métalliques dans le bois lui confère une résistance au feu. Cette solution ne devra pas être utilisée dans des assemblages exposés à des charges dynamiques, ou faisant partie de la classe de service 3. Étant donné que le collage doit être réalisé dans des conditions contrôlées, il est effectué à l'usine (la procédure est mise en œuvre dans le cadre d'opérations de contrôle de la production distinctes en usine). La version la plus courante de cet assemblage consiste en un goujon collé et en une plaque métallique, laquelle est fixée par soudure ou par chevilles aux fondations.

Ce type d'assemblage de base ne devra être utilisé que pour des poteaux exposés à des charges faibles à modérées. Dans la mesure où l'assemblage présente une capacité résistante très limitée, le poteau doit être stabilisé lors du montage de la structure.

Figure 14.12 : Assemblage de poteau articulé avec un goujon collé.

Il convient de vérifier les modes de ruptures suivants :

- Rupture du goujon.

- Arrachement du goujon.

- Rupture par cisaillement du bois au niveau du goujon.

- Rupture du bois par fendage, traction ou compression.

L’EC5 ne donne aucune formule de calcul pour les goujons collés. En revanche, des instructions sont disponibles dans des agréments techniques nationaux, évaluations techniques européennes ou avis techniques. La méthode de calcul pour les goujons collés inclut typiquement des formules pour différentes situations de charges ainsi que des exigences minimales concernant les distances d'extrémité et de rive, les longueurs de collage, etc.

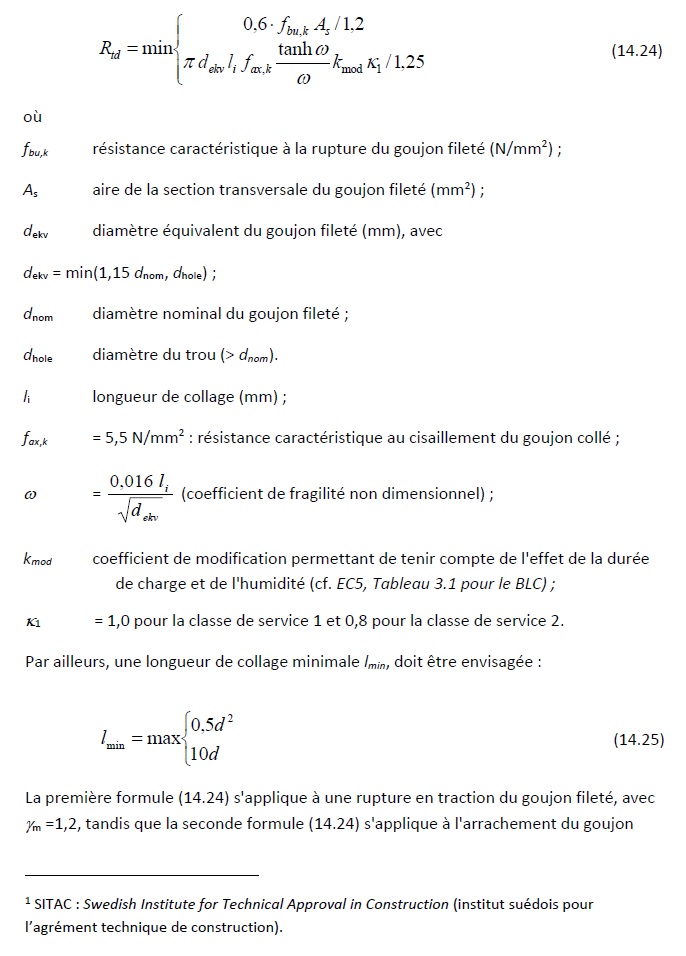

A titre d’information, la formule utilisée dans l'agrément technique suédois (1396/78, délivré par le SITAC1 ) concernant la capacité à l'arrachement axial d’un goujon fileté est la suivante :

fileté avec γm =1,25. Un assemblage à goujon collé devra être conçu en ciblant, pour le goujon fileté, un mode de rupture en traction ductile.

Le paramètre fax,k (N/mm² ) correspond à la valeur formelle de résistance au cisaillement de l'assemblage pour une répartition des contraintes de cisaillement parfaitement uniforme (laquelle est obtenue pour de faibles valeurs de ω où [tanh (ω)) /ω =1,0]).

Les expressions données ci-dessus s'appliquent également en compression. Le risque de flambement du goujon fileté devra, cependant, être analysé lorsque la contrainte dans le goujon dépassera 300 N/mm² .

Comme précisé ci-dessus, le risque de rupture dans le bois doit également être vérifié. Outre le mode de rupture manifeste en traction (ou en compression) dans le sens du fil du bois, il pourrait également exister un risque de rupture par fendage lié à la traction perpendiculaire au fil (notamment traction d'un goujon collé perpendiculaire au fil).

Concernant les goujons collés sollicités perpendiculairement par rapport au goujon, l'approche de calcul présentée dans l'EC5, Sections 8.2 et 8.6, pour les broches peut être utilisée (pour des goujons collés perpendiculaires au fil). Concernant les goujons collés parallèles au fil, la portance locale définie représente 10 % de la portance local de goujons insérés parallèlement au fil. Il convient d'évaluer le risque de rupture par fendage.

14.3.1.3. Plaques insérées

Une autre solution offrant également l'avantage de réaliser un assemblage quasiment invisible consiste à utiliser des broches et des plaques métalliques en âme. Les plaques sont généralement soudées à une plaque de base, cette dernière étant boulonnée aux fondations. Dans la mesure où il est invisible, outre son atout esthétique, cet assemblage permet d'accroître la résistance au feu.

Cet assemblage (cf. Figure 14.13) présente une capacité résistante telle qu'il peut être utilisé lors des opérations de montage.

Il conviendra de vérifier les modes de ruptures suivants :

- Rupture par cisaillement de l'assemblage.

- Rupture de bloc.

- Moment, effort normal et force de cisaillement dans la plaque métallique (section brute et section résiduelle).

On considère que le groupe de broches transfère la force résultante des charges horizontales et de soulèvement dans l'assemblage. Le calcul correspondant est réalisé selon les dispositions mentionnées ci-dessus. Bien évidemment, si plusieurs plaques sont utilisées, il conviendra d'appliquer la formule pour les plans de cisaillement multiples donnée par l'EC5. Si les assembleurs présentent un diamètre supérieur à 6 mm, l'influence de l'angle de la charge par rapport au fil doit être prise en compte. Les modes de ruptures de bloc font l'objet d'une vérification conformément à l'EC5, Annexe A.

Figure 14.13 : Plaque insérée d'une base de poteau articulée.

14.3.2. Pied de poteau rigide

Étant donné les caractéristiques d'humidité du bois et sa résistance perpendiculaire au fil relativement faible (comparée à sa résistance en flexion), les poteaux en bois lamellécollé à assemblage rigide requièrent une attention particulière en termes de conception des détails, de manière à obtenir une fixation satisfaisante. Les éléments de fixation peuvent consister en des éclisses métalliques externes clouées, vissées ou boulonnées au poteau. Si un élément de fixation doit être dissimulé pour des raisons esthétiques ou de sécurité incendie, des goujons collés peuvent constituer une solution. Cependant, les goujons collés ne sont possibles que si le poteau présente des moments d'extrémité relativement faibles. Si ces moments sont importants, des éclisses métalliques à assemblages cloués ou vissés seront utilisées.

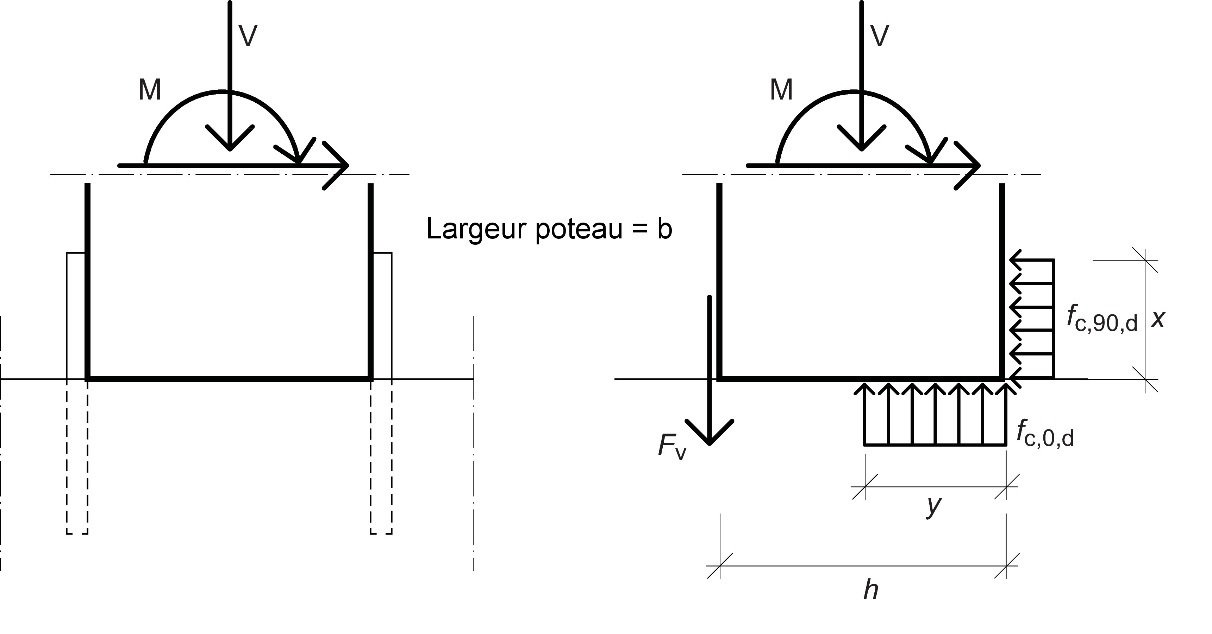

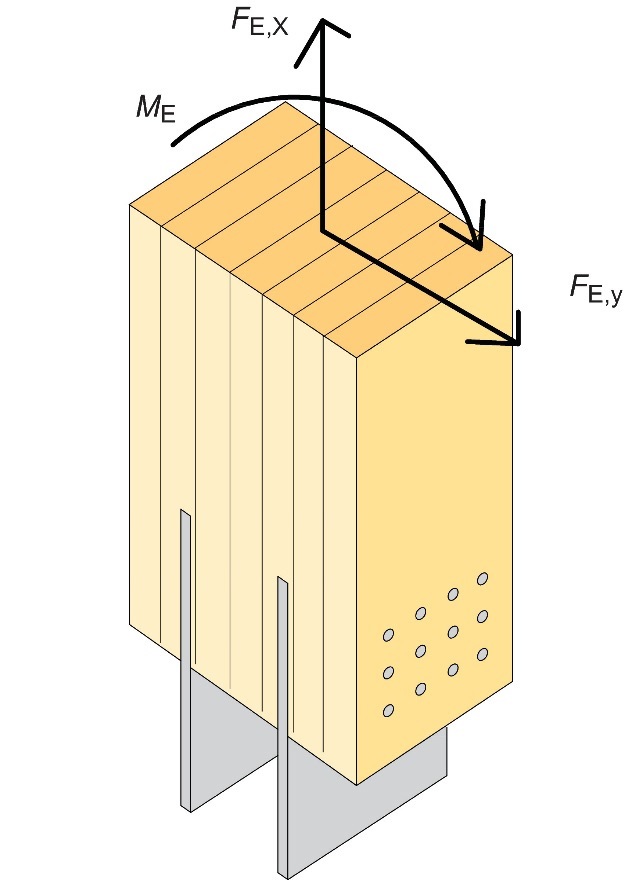

14.3.2.1. Plaques métalliques plates externes

Le type de base le plus courant pour un poteau à assemblage rigide comprend des plaques métalliques plates des deux côtés du poteau (cf. Figure 14.14). Les plaques sont en principe fixées aux faces étroites du poteau au moyen de pointes, ou éventuellement de vis. Ce type d'assemblage simple à fabriquer peut être utilisé pour supporter un vaste éventail de forces horizontales. Les plaques métalliques peuvent être soudées à la plaque de base. Les mêmes considérations générales que celles évoquées pour l'assemblage articulé devront être envisagées.

Figure 14.14 : Plaques métalliques externes d'une base de poteau rigide.

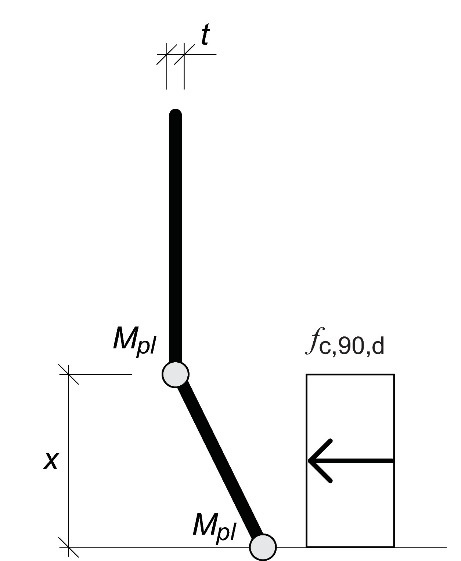

Un modèle de calcul est brièvement décrit ci-dessous (cf. Figures 14.15 et 14.16). Un exemple de calcul détaillé est présenté au Volume 3.

On suppose que des forces de compression verticales sont transférées aux fondations par contact. Les forces de traction verticales du poteau sont transférées par les organes de l'assemblage.

FE,x est transférée par contact avec les fondations si elle agit en compression. Le moment ME est transféré par un couple de forces dans les deux plaques métalliques. La force horizontale FE,y est transférée par contact contre les plaques métalliques. Si la plaque métallique est suffisamment élancée pour flamber, le moment de flexion doit alors être transféré par contact entre l'extrémité du poteau et les fondations, en combinaison avec une force de traction dans l'une des plaques métalliques.

Figure 14.15 : Modèle de calcul pour une base de poteau rigide (effort normal de compression).

Il conviendra de vérifier les modes de ruptures suivants :

- Cisaillement des organes d'assemblage.

- Rupture de bloc de l'assemblage.

- Effort normal dans la plaque métallique (sections brutes et résiduelles) et risque de flambement.

- Contact entre la plaque métallique et le poteau (contraintes perpendiculaires au fil).

- Contact entre le poteau et les fondations (contraintes parallèles au fil).

Le cisaillement de l'assemblage (organes) est vérifié conformément à l'EC5, Section 8.3, tandis que le cisaillement de bloc est vérifié selon l'EC5, Annexe A. La capacité de la plaque métallique peut être déterminée à partir des indications de la section 14.2. ci-dessus. Les distances de rives des assembleurs doivent également être vérifiées. En ce qui concerne la distance entre les assembleurs, il est recommandé (par mesure de simplicité) de les espacer suffisamment les uns des autres, de sorte qu'aucun effet lié au nombre de connecteurs dans une file ne doive être pris en compte.

La force de traction verticale devant être transférée par une plaque, Fv, est donnée par :

La distance y (cf. Figure 14.15) est obtenue à partir d’un modèle d'équilibre.

Figure 14.16 : Modèle de calcul d'une plaque métallique supportant une charge horizontale en flexion.

La force horizontale est transférée à la plaque métallique à assemblage rigide sous forme de charge uniformément répartie. La hauteur x du volume contraint (cf. Figure 14.16) peut être calculée selon la théorie de la plasticité supposant l'existence de deux rotules plastiques. Le moment de flexion plastique est donné par :

où c désigne la largeur de la plaque métallique et fy,d désigne la limite élastique de l'acier. Si l'on considère l'équilibre des moments, on obtient :

où fc90d correspond à la résistance de l'élément lamellé-collé en compression perpendiculaire au fil. Par conséquent, la variable recherchée peut être formulée comme suit :

Par ailleurs, la capacité peut être exprimée comme suit :

Pour obtenir un calcul complet, il convient également de vérifier l'assemblage au sol selon les indications de l'Eurocode 2 et de l'Eurocode 3.

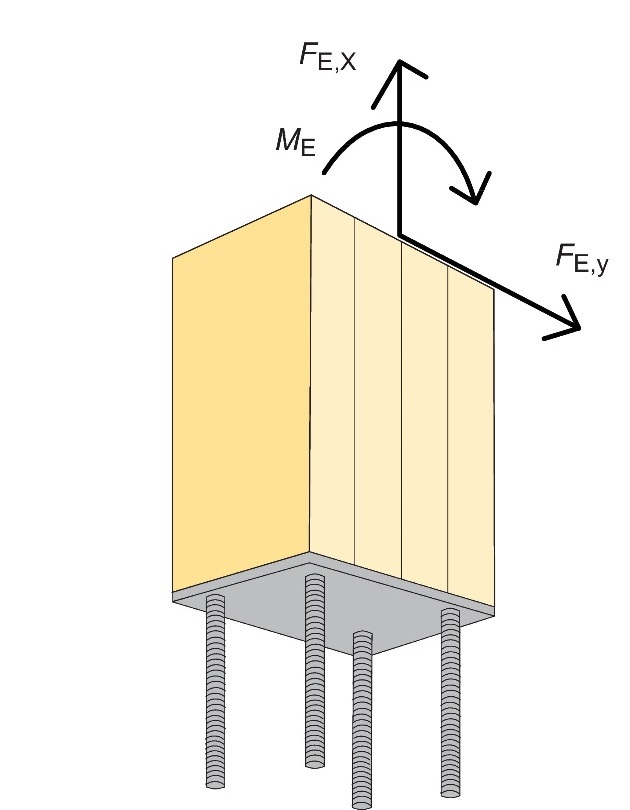

14.3.2.2. Plaques métalliques insérées

Une autre solution, offrant également l'avantage de réaliser un assemblage quasiment invisible, consiste à utiliser des plaques métalliques insérées (cf. Figure 14.17). Les plaques peuvent être soudées à une plaque de base, laquelle est boulonnée ou scellée aux fondations. Dans la mesure où il est invisible, outre son atout esthétique, cet assemblage permet d'accroître la résistance au feu.

Figure 14.17 : Plaques insérées d'une base de poteau rigide.

Il convient de vérifier les modes de ruptures suivants :

- Cisaillement de l'assemblage (organes).

- Rupture de bloc de l'assemblage.

- Effort normal dans la plaque métallique (sections brutes et résiduelles) et risque de flambement.

- Contact entre la plaque métallique et le poteau.

Le cisaillement de l'assemblage est vérifié conformément à l'EC5, Section 8.3, tandis que le cisaillement de bloc est vérifié selon l'EC5, Annexe A. La capacité de la plaque métallique peut être déterminée à partir des indications de la section 14.2.5. Les distances de rives des assembleurs doivent également être vérifiées. En ce qui concerne la distance entre les assembleurs, il est recommandé (par mesure de simplicité) de les espacer suffisamment les uns des autres, de sorte qu'aucun effet lié au nombre de connecteurs dans une file ne doive être pris en compte.

Un modèle de calcul semblable à celui décrit pour des plaques métalliques plates peut être raisonnablement adopté : le moment est transféré par un couple de forces avec un élément en porte-à-faux correspondant à la distance entre les plaques. La force verticale est transférée par contact entre le poteau et les fondations en compression, tandis que la force de soulèvement est transférée par les organes dans l'assemblage. La force horizontale est transmise par contact entre l'élément lamellé-collé et les plaques métalliques, comme détaillé ci-dessus pour les autres types d'assemblages ; la seule différence étant que, dans le cas présent, toutes les plaques peuvent apporter une contribution, dans la mesure où elles sont insérées.

Étant donné que les fentes affaiblissent considérablement la section transversale, le calcul doit intégrer l'effet de la section réduite.

Pour obtenir un calcul complet, il convient également de vérifier l'assemblage au sol selon les indications de l'Eurocode 2 et de l'Eurocode 3.

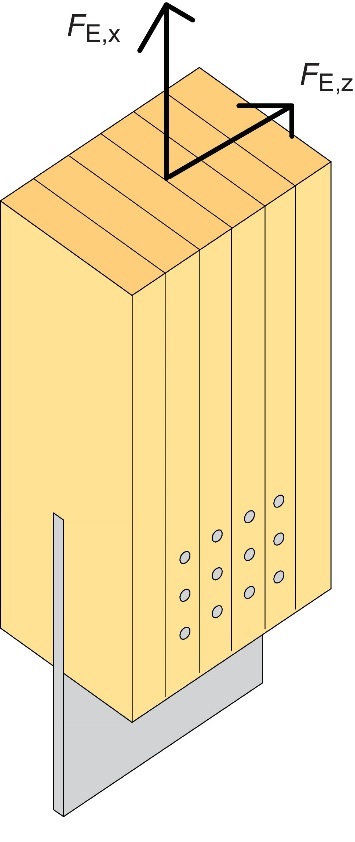

14.3.2.3. Goujons collés

Une autre solution possible pour une base de poteau rigide consiste à utiliser des goujons collés (cf. Figure 14.18). Ce type d'assemblage offre notamment l'avantage d'être pratiquement invisible. De plus, l'intégration des pièces métalliques dans le bois lui confère une résistance au feu. Cette solution ne devra pas être utilisée dans des assemblages exposés à des charges dynamiques, ou faisant partie de la classe de service 3. Étant donné que le collage doit être réalisé dans des conditions contrôlées, il est effectué à l'usine (la procédure est mise en œuvre dans le cadre d'opérations de contrôle de la production distinctes en usine). La version de cet assemblage la plus courante consiste en des goujons collés et en une plaque métallique, laquelle est fixée par soudure ou par boulons aux fondations.

Figure 14.18 : Base de poteau rigide avec des goujons collés.

Il convient de vérifier les modes de ruptures suivants :

- Rupture du goujon.

- Arrachement du goujon.

- Rupture par cisaillement du bois au niveau du goujon.

- Rupture du bois par fendage, traction ou compression.

La charge de calcul par goujon peut être déterminée selon les Éq. 14.24 et 14.25.

Un modèle de calcul raisonnable consiste à supposer que le moment est transféré par des couples de forces dans les goujons collés. La force verticale peut également être transférée dans les goujons ou, dans le cas d’une force verticale en compression, et si la conception géométrique permet d'établir une telle hypothèse raisonnable, par contact entre le poteau et le sol.

Pour obtenir un calcul complet, il convient également de vérifier l'assemblage au sol selon les indications de l'Eurocode 2 et de l'Eurocode 3.

14.4. ASSEMBLAGE POTEAU-POUTRE

Les assemblages poutre-poteau consistent généralement en des assemblages articulés qui transfèrent des forces verticales et horizontales (mais aucun moment). Il existe une multitude de variantes ; la plus courante sans doute aujourd'hui repose sur l’utilisation d’étriers métalliques sous une forme ou une autre. Les fabricants proposent, en principe, un vaste choix de produits ainsi que des recommandations conceptuelles. Pour les poutres et les poteaux de grandes dimensions, que l’on retrouve généralement dans des structures lamellées-collées, les produits standards disponibles ne sont pas adéquats. Il convient alors de commander des étriers métalliques spéciaux, et plus coûteux. Si les niveaux de charges à transférer sont faibles, un assemblage composé de vis autotaraudeuses placées à un certain angle constitue une solution très simple et polyvalente.

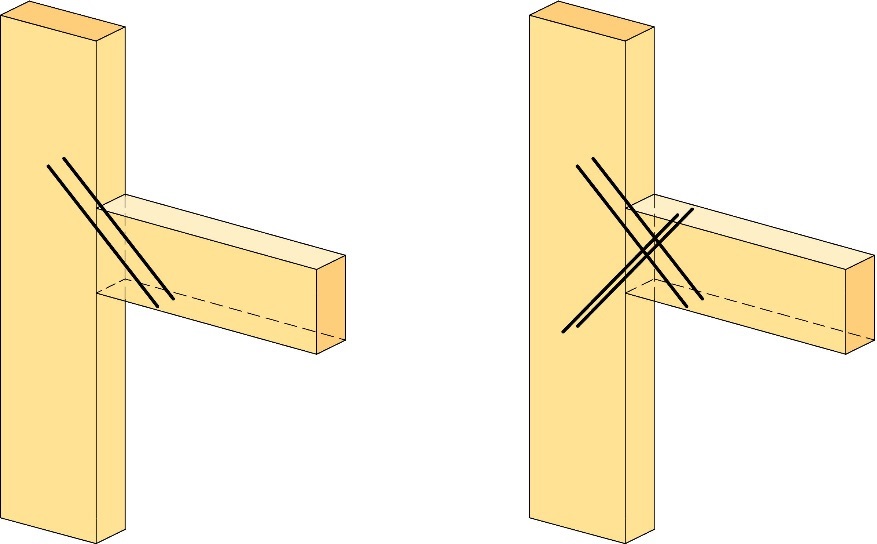

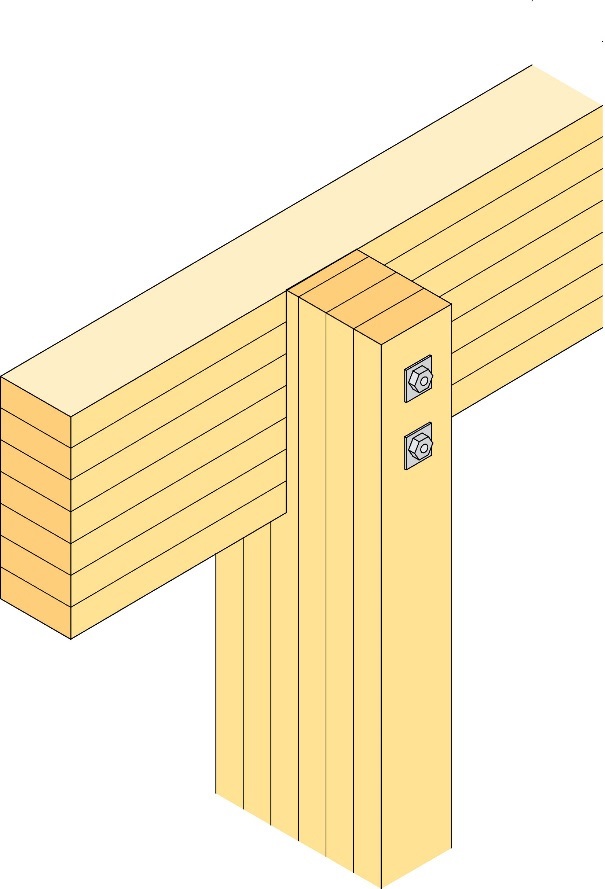

14.4.1. Vis insérées à un certain angle

L'utilisation de longues vis autotaraudeuses insérées à un certain angle par rapport au fil (et à l’axe de la poutre - cf. Figure 14.19) s'est développée au cours du XXIe siècle, grâce aux évolutions techniques opérées (vis plus longues et de diamètre plus grand).

Figure 14.19 : Assemblage poutre-poteau avec des vis autotaraudeuses : deux vis insérées à un certain angle (à gauche) et quatre vis croisées par paire (à droite).

Au moment de dimensionner ces types d'assemblages, on suppose que la force de cisaillement et que tout effort normal de traction dans la poutre sont transmis par les vis (cisaillement et arrachement combinés). Un effort normal de compression peut être transféré au poteau par contact entre l’extrémité de la poutre et le poteau.

Il convient de vérifier les modes de ruptures suivants :

- Capacité en cisaillement des vis.

- Capacité à l'arrachement et à la traversée des vis.

- Interaction entre le cisaillement et l'arrachement des vis.

- Résistance à la traction et au cisaillement des vis (rupture de l'acier).

- Interaction entre le cisaillement et la traction.

- Pression de contact entre l'extrémité de la poutre et le poteau.

La capacité en cisaillement de l'assemblage est calculée conformément à l'EC5, Section 8.2, tandis que la résistance à l'arrachement est déterminée selon l'EC5, Section 8.7. L'interaction entre le cisaillement et l'arrachement des vis peut être calculée conformément à l'EC5, Section 8.3. La capacité de la vis en termes de résistance de l'acier est déterminée selon l'EC3. Par ailleurs, les distances d'extrémité doivent faire l’objet d’une vérification, tant en termes de cisaillement qu'en termes d'arrachement. Le recours à des paires de vis inclinées croisées (cf. Figure 14.19) permet d’insérer un plus grand nombre de vis dans une largeur donnée. Il peut, cependant, s’avérer difficile de respecter la distance d'extrémité a1,CG requise selon l'EC5, Tableau 8.6 (a1,CG ≥ 10d).

14.4.2. Étriers soudés

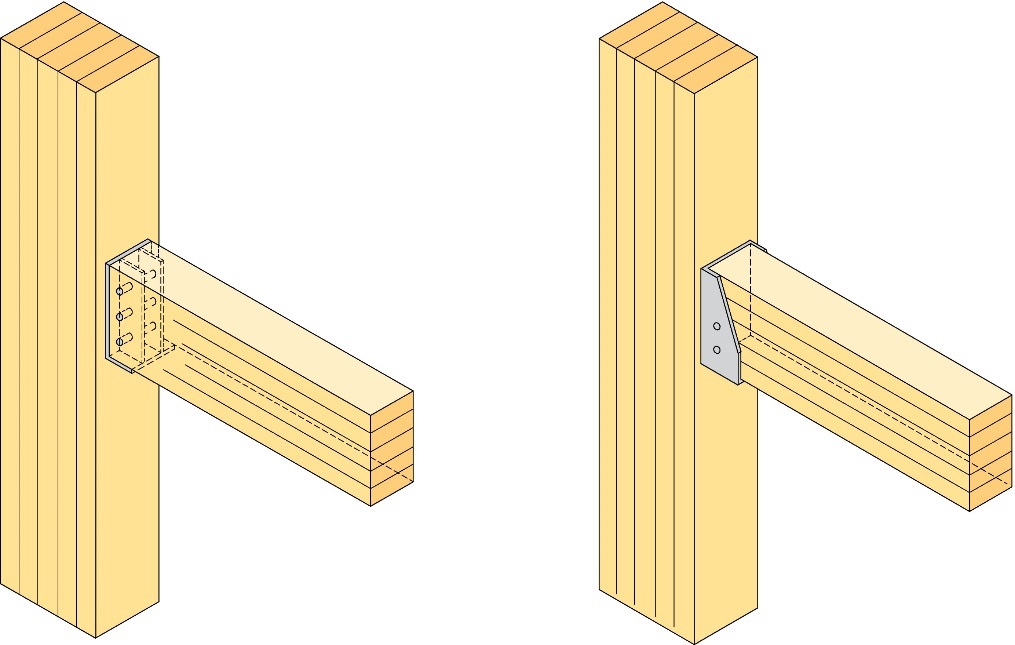

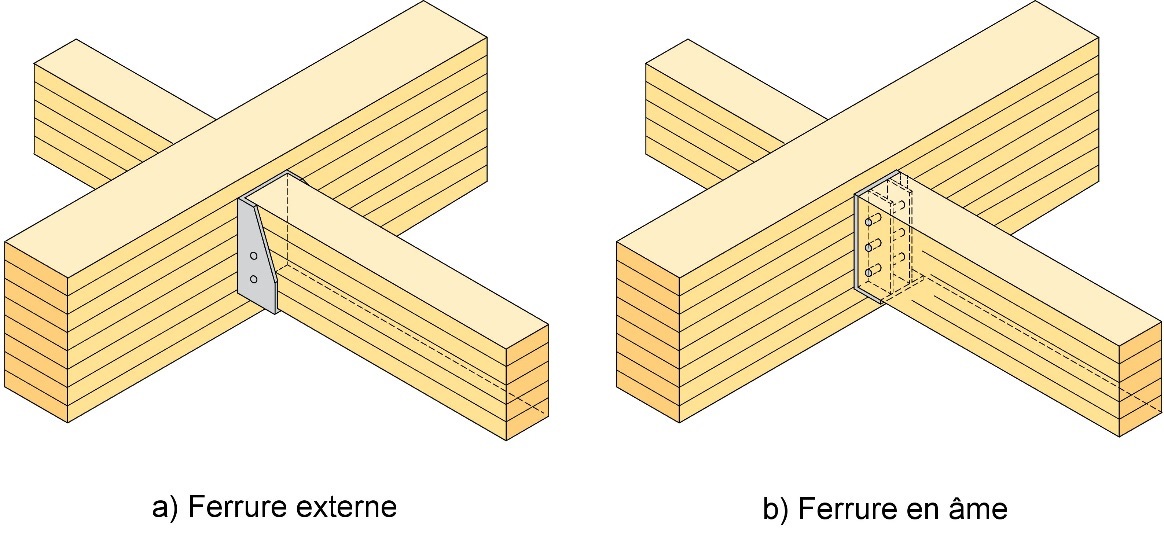

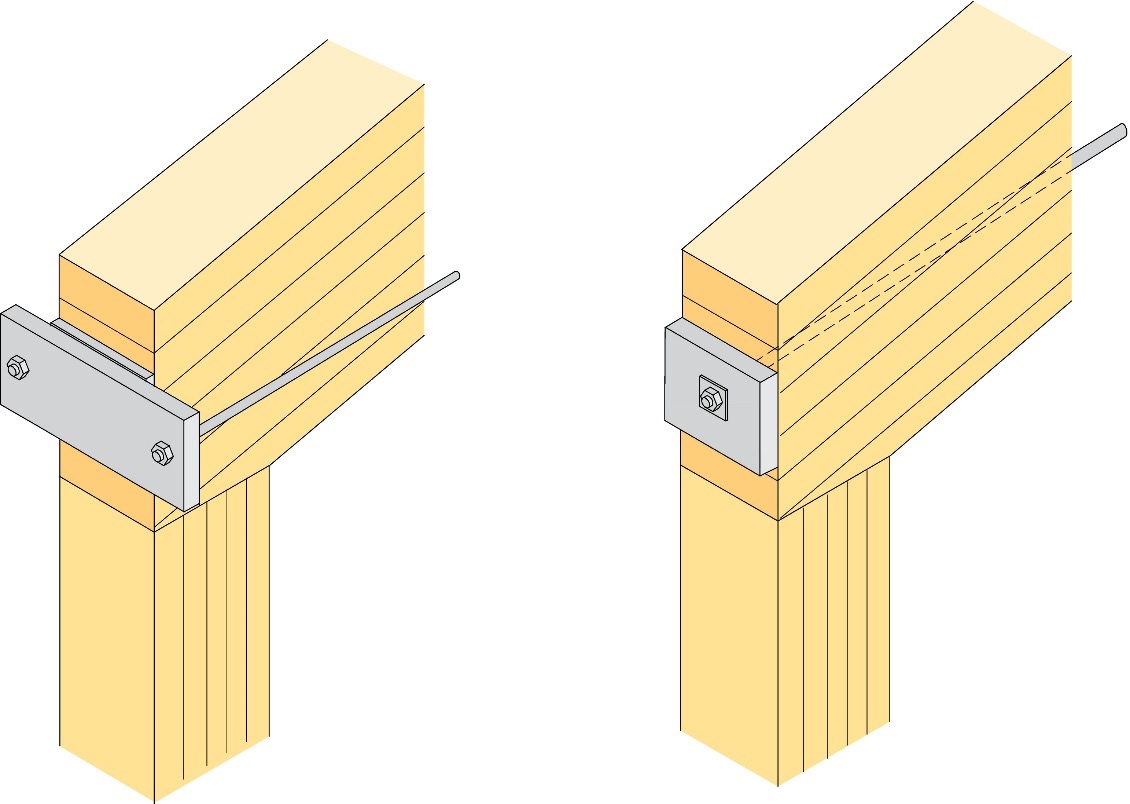

Si des forces plus importantes doivent être transférées, il est possible d'utiliser des étriers soudés. La Figure 14.20 montre deux types d'étriers. La principale différence entre ces deux types réside dans la visibilité des pièces métalliques. Outre son aspect plus esthétique, dans la majorité des cas, l’intégration des pièces métalliques dans l'élément lamellé-collé est une solution avantageuse sur le plan de la résistance au feu. Pour les deux types d'étriers montrés ici, le transfert de force intervient principalement par pression de contact entre l'acier et la poutre. Les forces sont ensuite transférées au poteau par cisaillement dans les assembleurs.

Figure 14.20 : Deux différents types d'étriers.

Un exemple de modèle de calcul possible pour un étrier consistant en une plaque métallique insérée est proposé ci-dessous. Un exemple de calcul détaillé est présenté au volume 3.

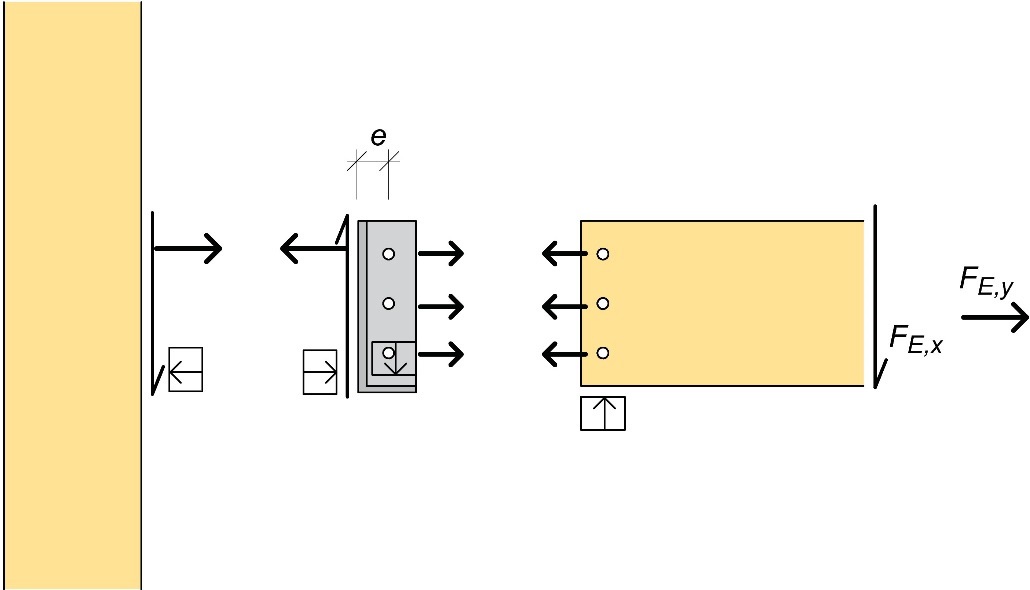

14.4.2.1. Étrier soudé, inséré

Voici une présentation détaillée d'aspects conceptuels d'un assemblage poutre-poteau avec un étrier consistant en une plaque métallique insérée et des organes « traversants » (cf. Figure 14.21). L'étrier est, quant à lui, fixé au poteau avec des vis à travers la plaque arrière. L'assemblage est exposé à une force de cisaillement FE,x et à une force axiale horizontale FE,y soit en traction, soit en compression. On suppose que la force de cisaillement est compensée par la pression de contact entre la poutre et la plaque métallique inférieure. Cette force est ensuite transférée par les soudures à la plaque intermédiaire, puis par les soudures de la plaque intermédiaire à la plaque arrière. La force est alors transmise par le cisaillement des vis dans le poteau. L'excentricité e de la force agissant sur la plaque inférieure induira un moment qui sera transféré par contact entre la partie inférieure de la plaque arrière et le poteau, et par traction dans les vis supérieures. Une force horizontale de compression est transférée par contact entre l'extrémité de la poutre, la plaque arrière et le poteau. Une force horizontale de traction est transférée par cisaillement dans la plaque intermédiaire, par les soudures de la plaque intermédiaire à la plaque arrière et par traction des vis dans le poteau. Les vis entre la plaque arrière et le poteau sont donc exposées à une combinaison arrachementcisaillement et doivent, de ce fait, être conçues pour supporter cette combinaison.

Il convient de vérifier les modes de ruptures suivants :

- Contact entre la poutre et la plaque inférieure.

- Cisaillement des organes.

- Cisaillement de bloc à l'extrémité de la poutre.

- Soudures de l'étrier (entre la plaque inférieure et la plaque intermédiaire, entre la plaque intermédiaire et la plaque arrière).

- Arrachement des vis dans le poteau.

- Cisaillement des vis dans le poteau.

- Interaction entre l'arrachement et le cisaillement des vis dans le poteau.

- Contact entre la plaque arrière et le poteau.

- Rupture par fendage selon l'EC5, Section 8.1.4.

Figure 14.21 : Assemblage poutre-poteau avec un étrier inséré. Indication des forces internes.

L’effort de contact est vérifié conformément à l'EC5, Section 6.1.5. Le cisaillement dans les assembleurs (broches et vis) est vérifié conformément à l'EC5, Section 8.2, tandis que l'arrachement des vis est vérifié selon l'EC5, Section 8.7. Le cisaillement de bloc fait l'objet d'une vérification conformément à l'EC5, Annexe A.

14.4.2.2. Étrier soudé externe

L'étrier externe (cf. Figure 14.20 b) peut être conçu selon le même modèle de calcul que celui utilisé pour l'étrier comprenant des plaques métalliques insérées. La seule différence tient au fait que l'assemblage transférant la force horizontale est conçu comme un assemblage bois-métal pourvu de plaques externes.

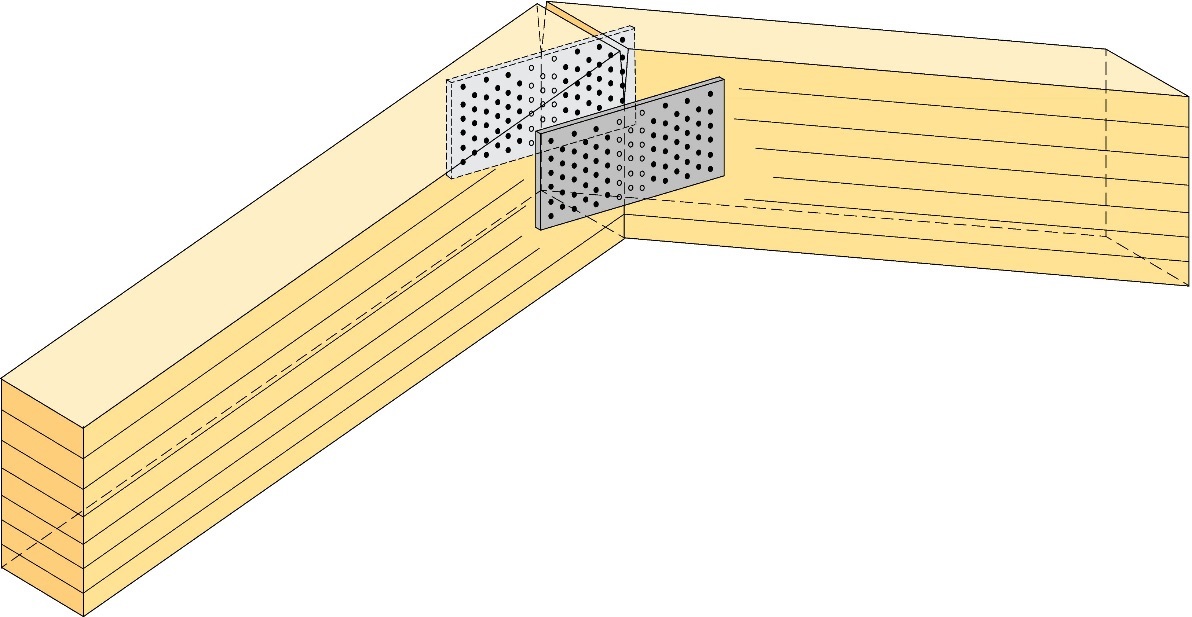

14.5. ASSEMBLAGE POUTRE-POUTRE

En ce qui concerne les assemblages poutre-poutre, des étriers sont disponibles auprès de divers fabricants pour des dimensions de poutre petites à moyennes. Ces fabricants fournissent également les valeurs de calcul à appliquer, ainsi que des recommandations générales concernant l'installation de leurs produits. Pour des dimensions plus grandes, cependant, il convient en principe de recourir à des éléments métalliques spécifiques, de conception généralement semblable à celle d’étriers. Ces étriers peuvent être fixés sur le côté de la poutre primaire, ou bien montés au-dessus de la poutre primaire (cf. Figure 14.22, étrier monté sur le dessus). Dans un souci de transfert d’efforts, le modèle d’étrier monté au-dessus de la poutre primaire est privilégié. Il est possible de concevoir les étriers de telle sorte qu'ils puissent transférer non seulement les efforts tranchants et les efforts normaux, mais aussi les moments de flexion. Afin de renforcer le maintien de la poutre, il est possible de monter des cornières en aciers sur la partie supérieure de la poutre.

Si l'assemblage est de type simple face, un moment de torsion (couple) interviendra dans la poutre primaire. Il convient de prendre en compte ce phénomène pour le dimensionnement de la poutre primaire. Plus le point d'assemblage se situe en bas de la poutre primaire, plus le risque de rupture par fendage est accru.

14.5.1. Étrier monté sur le dessus avec des plaques externes

Le principal avantage de l'étrier monté sur le dessus (cf. Figure 14.22) réside dans le fait que la force verticale est appliquée à la poutre primaire par contact. D'où la possibilité d’un transfert de forces verticales relativement importantes.

Figure 14.22 : Étrier monté sur le dessus

La force est transférée depuis la poutre secondaire par contact avec la plaque inférieure. Cette force est ensuite transmise par les plaques verticales des étriers et par contact à la partie supérieure de la poutre primaire. Compte tenu de l'excentricité de la charge verticale sur la plaque inférieure de l'étrier par rapport au point de contact avec la poutre primaire, un moment doit également être transféré. Ce moment est transmis par contact entre la plaque arrière de l'étrier et la poutre primaire et par traction dans la plaque supérieure de l'étrier. Un effort normal de compression dans la poutre secondaire est transféré par contact de l'extrémité de la poutre secondaire vers la plaque arrière et vers le côté de la poutre primaire. Un effort normal de traction dans la poutre secondaire est transféré par les assembleurs de l'étrier dans l'étrier. Dans le cas d'une sollicitation asymétrique, un couple agira sur la poutre primaire, lequel devra être pris en compte pour le dimensionnement de cette poutre primaire.

Pour ce type d'assemblage, il convient de vérifier les modes de ruptures suivants :

- Contact entre la poutre secondaire et la plaque inférieure de l'étrier.

- Contact entre la plaque supérieure et la partie supérieure de la poutre primaire.

- Cisaillement dans les assembleurs.

- Soudures de l'étrier.

- Contact entre la plaque arrière et le côté de la poutre primaire. Par ailleurs, il convient, naturellement, de vérifier l'ensemble des distances d'extrémité et de rive.

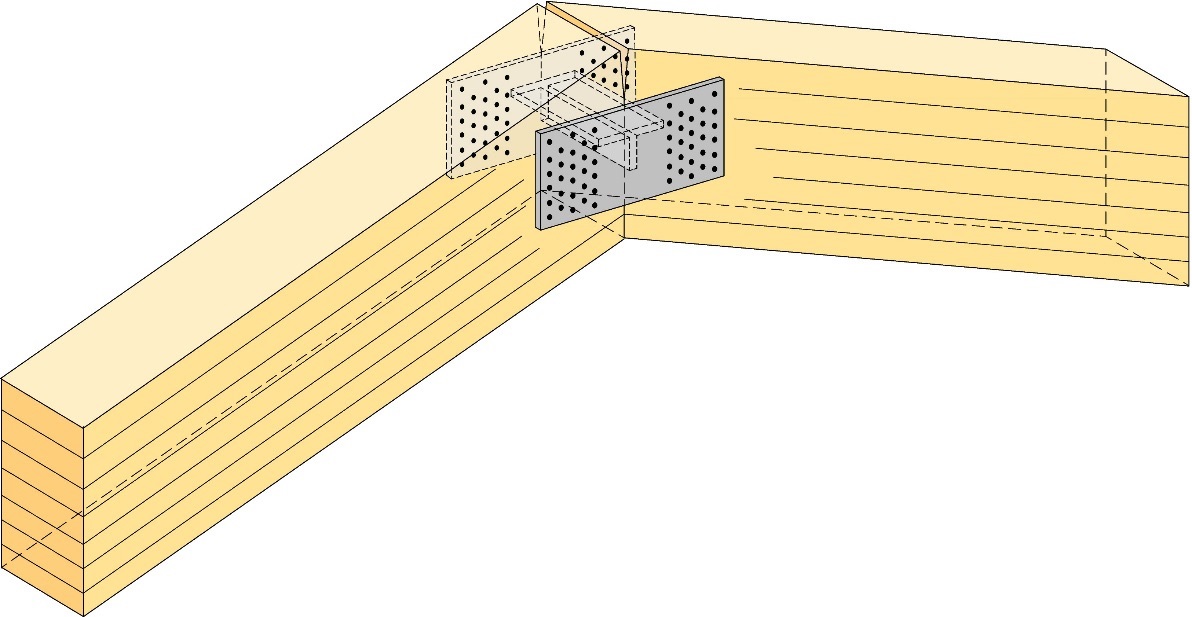

14.5.2. Étrier simple face monté sur le dessus

Une solution possible pour un étrier simple face monté sur le dessus est illustrée à la Figure 14.23. Cette solution est conçue de telle manière que la plaque d'extrémité rigide de la poutre secondaire puisse transférer le moment de flexion (faible) à proximité de l'appui. La rigidité de cette plaque permet à cette dernière de transférer l'effort d'appui vertical à l’axe de la poutre primaire, sans induire le moindre couple (torsion) dans la poutre primaire. Par conséquent, la plaque supérieure doit être rigide et conçue de telle sorte que la force soit transmise à l’axe de la poutre primaire.

Figure 14.23 : Étrier simple face monté sur le dessus.

En ce qui concerne les étriers simple face en général, il est extrêmement important d'intégrer dans le calcul de la poutre primaire l'effet du couple potentiellement induit par une sollicitation asymétrique. La conception sera grandement simplifiée si, comme le montre l'exemple présenté à la Figure 14.23, cette sollicitation asymétrique peut être évitée. Il convient néanmoins de vérifier systématiquement les modes de ruptures suivants :

- Contact entre la poutre secondaire et la plaque inférieure de l'étrier.

- Contact entre la plaque supérieure et la partie supérieure de la poutre primaire.

- Cisaillement dans les assembleurs de l'étrier.

- Soudures de l'étrier.

Par ailleurs, il convient, naturellement, de vérifier l'ensemble des distances d'extrémité et de rive.

14.5.3. Étriers latéraux

Il est également possible d'utiliser des étriers latéraux (cf. Figure 14.24). Dans ce cas, des vis assurent la fixation de l'étrier sur le(s) côté(s) de la poutre primaire. Ces étriers travaillent de la même manière que les assemblages poutre-poteau décrits ci-dessus (cf. Section 14.4.2). À noter cependant que dans le cas présent, la charge principale est sollicitée perpendiculairement au fil dans la poutre primaire, contrairement à ce qui se passe avec un poteau. Ce phénomène appelle à la prudence ; on retiendra que le risque de fendage devra être pris en compte (cf. Section 14.2.4). L'étrier doit être monté le plus haut possible sur la poutre primaire (cf. Figure 14.7, he > 0,7.h).

Figure 14.24 : Étriers latéraux

Il convient de vérifier les modes de ruptures suivants :

- Contact entre la plaque inférieure de l'étrier et la poutre.

- Cisaillement des organes d’assemblages.

- Rupture de bloc à l'extrémité de la poutre.

- Soudures de l'étrier (entre la plaque inférieure et la plaque intermédiaire, entre la plaque intermédiaire et la plaque arrière).

- Arrachement des organes d’assemblages dans la poutre primaire.

- Cisaillement des organes d’assemblages dans la poutre primaire.

- Interaction entre l'arrachement et le cisaillement dans la poutre primaire.

- Contact entre la plaque arrière de l'étrier et la poutre primaire. Par ailleurs, il convient, naturellement, de vérifier l'ensemble des distances d'extrémité et de rive.

14.6. TETE DE POTEAU

L'assemblage entre une poutre et la tête d'un poteau est généralement conçu comme un assemblage articulé ; il devra donc transférer uniquement des forces verticales et horizontales. Afin de réduire le risque de fendage, il est essentiel de permettre des mouvements en rotation dans l'assemblage. Les pièces de l'assemblage devant transmettre des forces devront être placées le plus proche possible de l'angle rentrant (bord intérieur du poteau). L'assemblage peut être conçu avec des plaques perforées externes assurant le transfert des forces. Si une configuration dissimulée est requise pour des raisons esthétiques, une solution consiste à utiliser des plaques en âmes ou des goujons collés. Cette dernière n'est cependant possible que pour les classes de service 1 et 2 et pour des niveaux de charges moyens. Une troisième option concerne la réalisation d’un assemblage encastré entre la poutre et le poteau. Ce modèle est souvent utilisé au niveau des pignons, afin de transférer des charges horizontales au poteau. Dans certains cas, il est possible que l'assemblage exerce une action stabilisatrice sur la poutre. Cependant, cette hypothèse peut être rarement établie. Il est alors primordial de veiller notamment à l’absence d’un quelconque flambement latéral transversal.

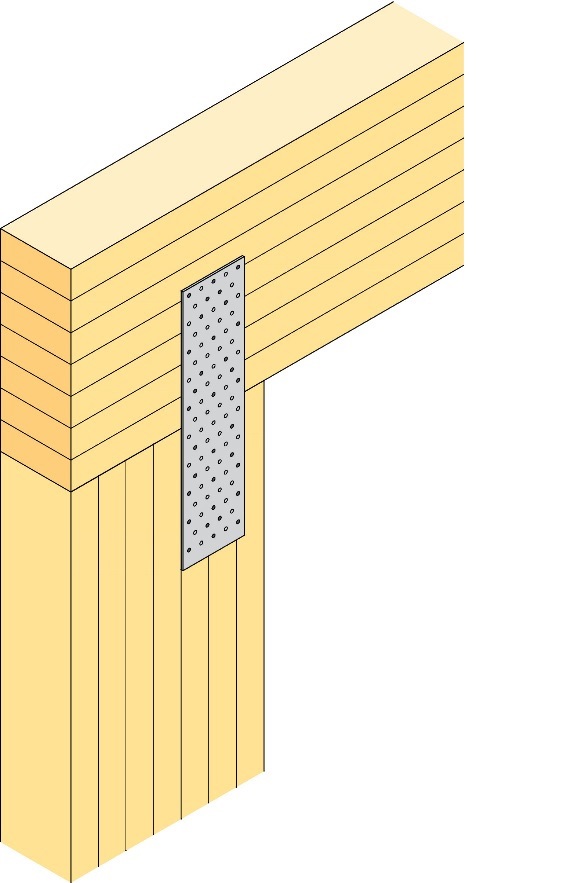

14.6.1. Plaques externes

14.6.1.1. Plaques perforées

Pour des niveaux de charges modérés, l'utilisation de plaques perforées représente une solution adéquate. D'un point de vue économique, il est préférable de choisir des plaques pourvues de trous emboutis. L'épaisseur des plaques métalliques ne doit donc pas dépasser le diamètre du trou. Le diamètre des trous est choisi de manière à mesurer 1 mm de plus que celui de l’organe d’assemblage.

Un bref aperçu d'un modèle de calcul possible est proposé ci-dessous. Un exemple de calcul détaillé est présenté au volume 3.

Figure 14.25 : Tête de poteau avec des plaques perforées externes.

L'hypothèse de base part du principe selon lequel des plaques métalliques externes agissent comme des poutres rigidement fixées aux deux extrémités. Les forces à transférer englobent une composante horizontale et possiblement une composante de soulèvement verticale. On suppose que toutes les éventuelles charges verticales agissant en compression sont transférées par contact entre la poutre et le poteau.

Les modes de ruptures à vérifier sont les suivants :

- Capacité en cisaillement des assembleurs.

- Résistance des plaques métalliques.

- Flambement éventuel des plaques métalliques.

- Compression de contact entre la poutre et le poteau.

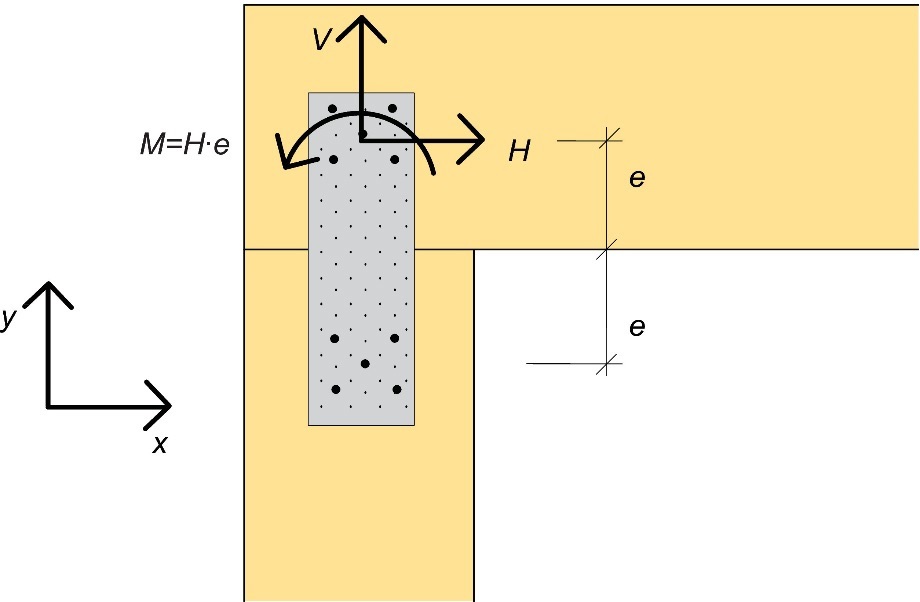

Figure 14.26 : Forces et moment agissant sur la moitié supérieure de l'assemblage (en son centre de gravité).

On suppose qu'une force horizontale et qu'une éventuelle force de soulèvement verticale agissent au centre de gravité de l'assemblage (cf. Figure 14.26). Un moment induit par l'excentricité de la force horizontale, H.e, et par l’assemblage rigide présumé de la plaque aux deux extrémités, intervient également au centre de gravité de l'assemblage.

Les forces agissant sur un organe d’assemblage sont données par :

Où

n nombre d’organes ;

e excentricité de la force horizontale (moitié de la distance entre les centres de gravité) ;

rx,ry distances dans les sens x et y entre le centre de gravité et un organe ;

Ip moment d'inertie polaire de l'assemblage

La force résultante sur un organe d’assemblage est donc égale à :

Pour des pointes d'un diamètre inférieur à 8 mm, il est inutile de prendre en compte l'influence de l'angle de la charge par rapport au fil. La valeur de la capacité d'un assembleur (Fv,Rk) est donnée par l'EC5, Section 8.3. Une première estimation du nombre d’organes requis peut être obtenue comme suit :

On peut ensuite choisir une configuration appropriée pour les fixations, à savoir le nombre de pointes par exemple, leur disposition en files et en colonnes, sans oublier l'espacement et les distances de rive et d'extrémité. Puis l’organe le plus contraint dans la liaison fait l'objet d'une vérification finale, en appliquant les expressions données cidessus (moment d'excentricité et moment d'inertie polaire). Par mesure de simplicité, il convient de choisir la distance entre les fixations d'une file de telle sorte que le nombre d’assembleurs dans une file constitue un paramètre pouvant être négligé. La rupture par cisaillement de bloc est vérifiée selon l'EC5, Annexe A. Il est inutile de vérifier le risque de fendage si la distance entre le bord du poteau et l’assembleur le plus éloigné de ce bord dépasse 0,7 fois la largeur du poteau. Autrement, ce risque doit être vérifié conformément aux prescriptions de l'EC5, Section 8.1.4.

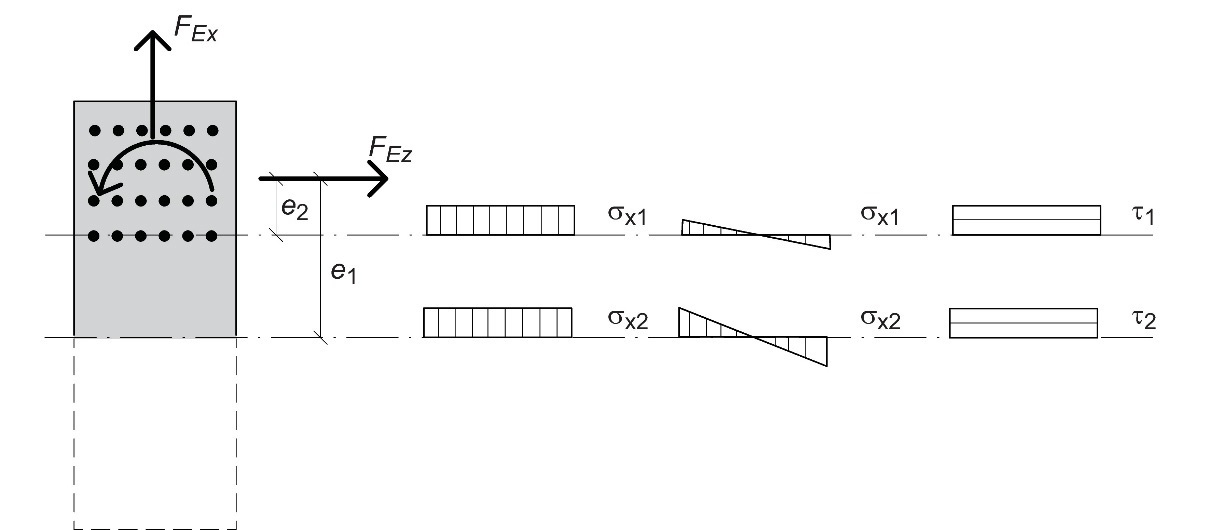

La plaque métallique sera sollicitée par la force horizontale et par la force verticale (cf. Figure 14.27). Le moment d'excentricité agira également au centre de gravité de l'assemblage.

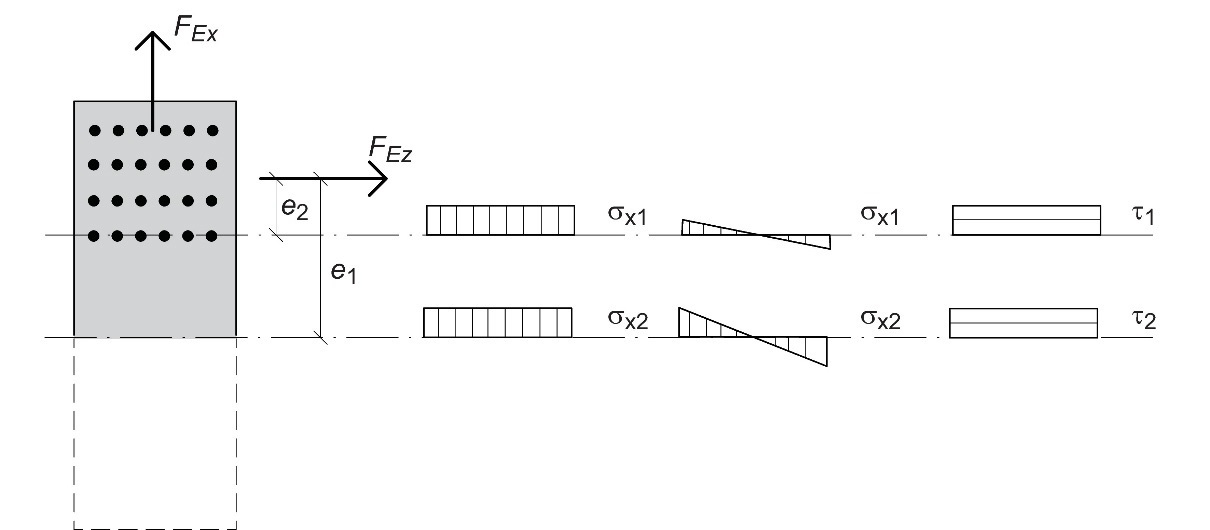

Par conséquent, pour une plaque métallique située à une distance e2 du centre de gravité, le moment de flexion est donné par :

Figure 14.27 : Répartition des contraintes dans la plaque métallique.

On connaît le moment de flexion et les forces verticales et horizontales. On peut à présent calculer la répartition des contraintes dans la plaque métallique en différentes sections. La contribution du fait de la force verticale est donnée par :

Où la surface A de la section transversale de l'acier est corrigée, le cas échéant, afin de tenir compte de la présence des trous. La contribution du fait du moment de flexion est donnée par :

Où z correspond à la moitié de la largeur de la plaque et I correspond au second moment d'inertie de la plaque (I est calculé, le cas échéant, en tenant compte de la présence des trous). La contrainte de cisaillement à transférer est donnée par (en supposant un comportement parfaitement plastique de la plaque métallique) :

Où la surface A est, le cas échéant, corrigée afin de tenir compte de la présence des trous.

L'effet combiné de la contrainte normale et de la contrainte de cisaillement devra ensuite être vérifié en appliquant la formule d'interaction donnée à la Section 14.2.5.

En ce qui concerne les plaques fines, il peut s'avérer nécessaire de contrôler le risque de flambement de la plaque. Si les exigences en termes de distance maximale entre les assembleurs sont respectées, cette vérification est inutile. Selon ces exigences, la distance entre les trous ne doit pas dépasser 14.t (épaisseur de la plaque) ou 200 mm, si cette dernière est plus petite.

14.6.1.2. Barres métalliques à section rectangulaire ou en U

Pour les assemblages de tête de poteau impliquant la transmission de forces importantes, il peut être raisonnable d'utiliser des profilés métalliques à section rectangulaire ou en U plutôt que des plaques métalliques (cf. Figure 14.28). L'utilisation de ces profilés avec des boulons est avantageuse, du fait non seulement d'une plus grande capacité de transfert de charge, mais aussi de la possibilité d'assurer la stabilisation transversale de la poutre, et donc de réduire le risque de flambement latéral transversal. Pour un assemblage simplifié, les trous sont percés selon un diamètre plus grand d'1 mm que celui des boulons.

Figure 14.28 : Profilés métalliques en U avec des boulons.

La méthode de calcul pour ce type d'assemblage est similaire à celle évoquée précédemment. En cas d'utilisation de boulons, le diamètre devrait dépasser 8 mm. Il conviendra alors de prendre en compte l'influence de l'angle de la charge par rapport au fil (cf. Eurocode 5).

14.6.2. Goujons collés

L'utilisation de goujons collés permet de dissimuler l'assemblage. Une tige filetée est collée dans le poteau, après quoi la poutre est montée par-dessus le goujon et fixée au moyen d'un écrou et d'une rondelle (cf. Figure 14.29). La rondelle et l'écrou peuvent être dissimulés par fraisage. Des modèles d’assemblages à goujons collés ne peuvent pas être utilisés dans la classe de service 3, ni pour des poteaux exposés à des charges dynamiques. Le collage est réalisé en usine. Compte tenu des jeux du bois liés à l'humidité, les goujons collés ne devront être utilisés que pour des poutres d'une hauteur maximale de 500 mm. Pour les poutres légèrement plus hautes, ce seuil pourra être dépassé en procédant à un fraisage à un niveau inférieur à 500 mm au-dessus de la tête de poteau.

Dans la mesure où un goujon collé n'assure aucun maintien latéral, la poutre devra être stabilisée latéralement par d'autres moyens.

Figure 14.29 : Tête de poteau avec un goujon collé.

14.6.3. Poutres encastrées

Les poutres encastrées sont utilisées dans les murs pignons afin d'améliorer la capacité de transfert des charges horizontales. Le transfert de charge est généralement assuré au moyen de boulons. Si les charges sont faibles, il est également possible d'utiliser des cornières métalliques.

Les boulons transfèreront les éventuelles forces de soulèvement verticales tout en supportant les forces horizontales par traction. Les forces horizontales dirigées vers la tête de poteau sont transférées par contact entre le côté de la poutre et la tête de poteau entaillée. Des forces de compression verticales sont transférées au poteau par contact entre la poutre et le poteau au niveau de l'entaille. La poutre génèrera un effort normal excentré dans le poteau ; cette excentricité doit être prise en compte dans le calcul. Si la pression de contact est trop importante, la surface de contact entre la poutre et le poteau peut être élargie au moyen d'une plaque d'appui métallique.

Figure 14.30 : Tête de poteau avec une poutre encastrée.

14.7. LIAISONS (ASSEMBLAGES DE POUTRES, DE FAITAGE ET JOINTS CANTILEVER)

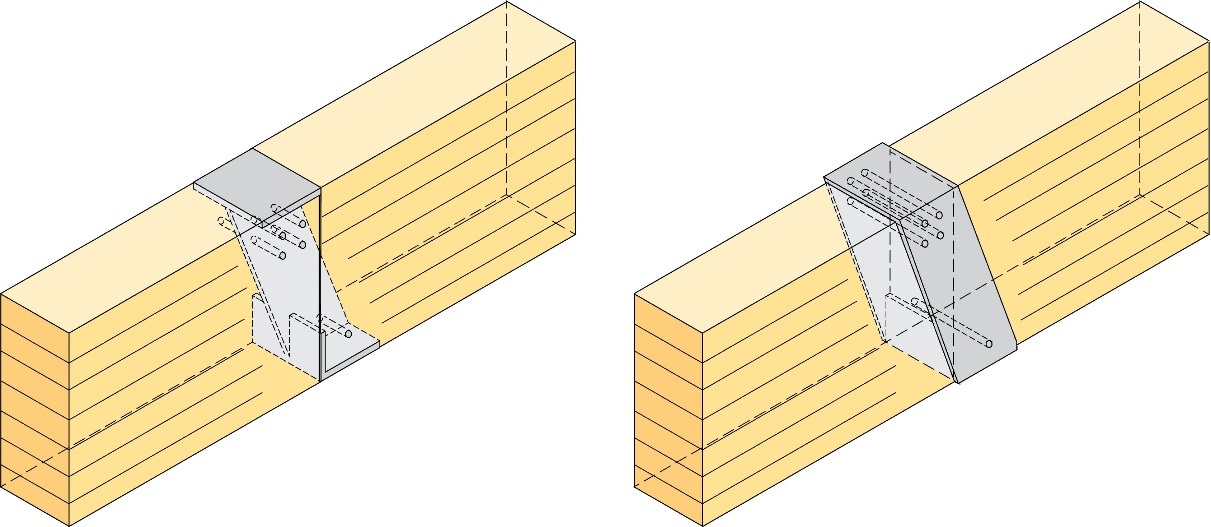

14.7.1. Assemblages de poutres articulés

Un assemblage de poutres articulé transfère des forces verticales ; mais dans de nombreux cas, des forces horizontales doivent également être transférées. Dans un assemblage articulé, aucun transfert de moment de flexion ne devra intervenir. Par conséquent, un tel assemblage de poutres devra être conçu de manière à ne pas bloquer le mouvement en rotation de la section transversale de la poutre. Cette conception empêchera le transfert d’un quelconque moment dans le cas notamment d'une déformation non souhaitée de l'appui de la poutre ; d’où un risque moindre d’induire des concentrations de contraintes élevées. La Figure 14.31 ci-dessous propose des exemples de joints dits « cantilever » (pour des détails sur leur utilisation dans des pannes, consulter la Section 12.2). Une autre possibilité consiste à utiliser des plaques perforées. Pour de faibles charges, de longues vis autotaraudeuses insérées par paires croisées sont également possibles.

Des joints cantilever devront être adoptés dès lors que des forces de cisaillement considérables devront être transmises. Ces détails d'assemblage métalliques sont disponibles en dimensions standard, pour des tailles de poutres petites à moyennes. Pour des poutres plus grandes, il sera peut-être nécessaire de commander la réalisation de modèles spécialement pour un projet. Le type d'assemblage est conçu pour transférer un effort tranchant dans un seul sens. Toutefois, le transfert de petites charges de cisaillement dans le sens « contraire » est possible au moyen de vis.

Afin de permettre la libre rotation des extrémités de la poutre, il est important de placer ces vis le plus près possible des plaques métalliques supérieure et inférieure. Si le joint est exposé à un effort normal de traction, des feuillards d'acier extra-plats peuvent être soudés au joint. Il en existe deux différents types : l'un avec des plaques métalliques verticales externes, l'autre avec une plaque métallique verticale insérée au milieu. Le second type est avantageux d’un point de vue esthétique et de la résistance au feu.

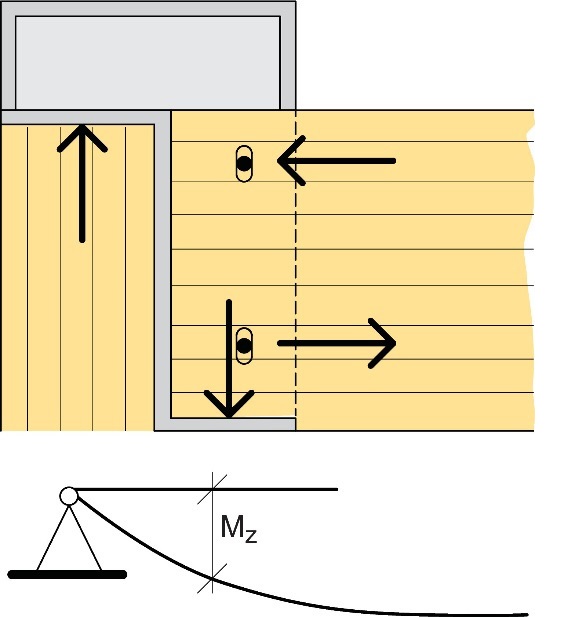

Figure 14.31 : Joints cantilever avec : a) une plaque métallique insérée et b) des plaques métalliques externes.

Au moment de dimensionner des joints cantilever, on suppose que des forces de cisaillement sont transférées par contact entre les plaques supérieure et inférieure et les surfaces supérieure et inférieure des poutres. La force est supposée agir au centre de la plaque. Compte tenu de l'excentricité de la force, un moment est transféré dans l'assemblage lui-même. Ce moment est transmis par contact entre la plaque verticale au bord inférieur de la poutre et par les organes d’assemblage au niveau de la partie supérieure de la poutre. Un exemple de calcul détaillé est présenté au Volume 3.

14.7.2. Assemblage de poutres rigide

Un assemblage de poutres rigide peut consister en une plaque métallique verticale insérée, dont le rôle est de supporter l’effort ttranchant. Le moment de flexion est transféré par contact entre les extrémités de la poutre côté comprimé, et par une plaque perforée horizontale côté tendu. Étant donné qu'il est impossible d'obtenir un assemblage d’une rigidité et d’une résistance comparables à celles de la section transversale pleine de la poutre, ce type d'assemblage devra être réservé aux situations impliquant des moments de flexion mineurs relativement à la capacité résistante de la section transversale pleine de la poutre.

Figure 14.32 : Assemblage de poutres rigide.

14.7.3. Assemblage de faîtage articulé

Cet assemblage est généralement conçu pour transférer des charges horizontales et verticales (dans la mesure où aucun moment ne sera transféré, ce paramètre ne sera pas intégré au calcul). C'est pourquoi il est essentiel de concevoir les assemblages de telle sorte qu'aucune contrainte ne soit générée dans l'assemblage. En d'autres termes, il est important de permettre aux extrémités de tourner librement l'une par rapport à l'autre. Pour ce faire, une solution idéale consiste à couper la moitié supérieure des poutres comme indiqué à la Figure 14.33.

Deux différents types d'assemblages de faîtage articulés sont présentés ici. Le premier est un assemblage composé de plaques perforées externes destinées à transférer l’effort tranchant. Dans les cas où l’effort tranchant est important, il est également possible d'utiliser une barre métallique en T insérée (cf. Figure 14.34). En règle générale, afin de permettre la rotation différentielle des extrémités de la poutre, une pratique considérée comme adéquate consiste à placer les éléments de fixation le plus près possible du bord inférieur des poutres.

Figure 14.33 : Assemblage de faîtage articulé avec des plaques perforées externes.

En ce qui concerne l'assemblage avec des plaques perforées externes, la plaque perforée est considérée comme une poutre pourvue d'appuis entièrement encastrés aux deux extrémités (cf. Section 14.6.1). Les forces à transmettre, à savoir une force verticale, une force horizontale et une combinaison de ces deux forces, sont supposées agir au centre de gravité du groupe de pointes aux deux extrémités de l'assemblage (cf. Figure 14.26). L'excentricité des centres de gravité par rapport aux extrémités des poutres génère un moment supplémentaire à transférer par le groupe de pointes. Le calcul doit prendre en compte la capacité des organes d’assemblage de la plaque perforée (cisaillement des pointes), la plaque perforée elle-même (traction, cisaillement et flexion) et le risque de rupture par fendage.

Figure 14.34 : Assemblage de faîtage articulé avec un profil en T insérée.

En ce qui concerne l'assemblage utilisant un profil en T inséré (Figure 14.34), on suppose que la plaque perforée est sollicitée par une force horizontale et que la force verticale (force de cisaillement dans la poutre) est transférée par contact entre le profil métallique et l'élément bois. Le calcul doit prendre en compte la capacité des éléments d'assemblage de la plaque perforée (cisaillement des pointes) et de la plaque perforée elle-même (traction), les soudures du profil en T, le contact entre le profil métallique et l'élément lamellé-collé et le risque de rupture par fendage.

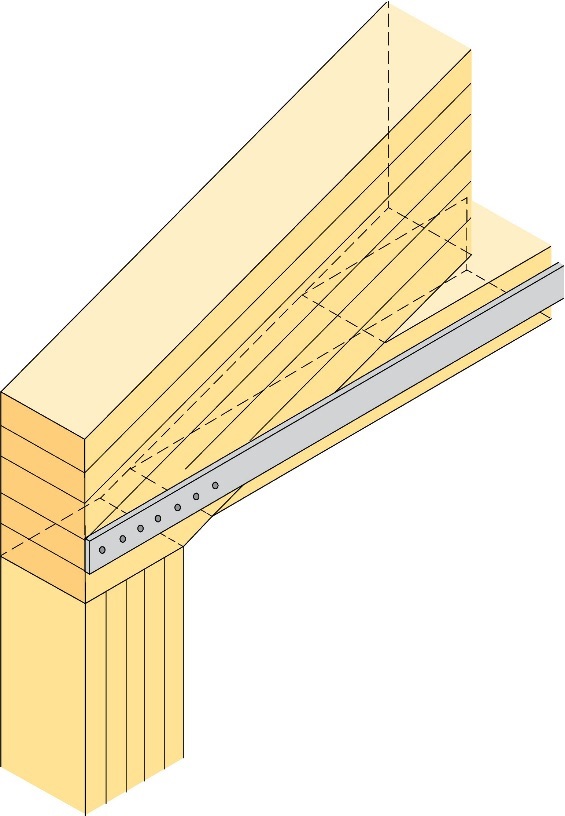

14.8. FIXATIONS DE TIRANTS

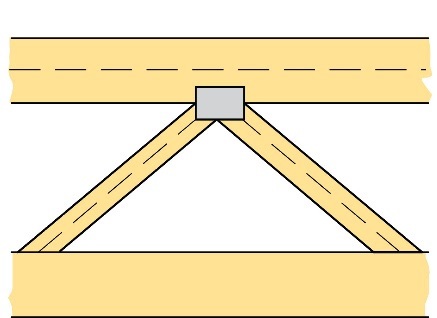

Une fonction très courante des tirants consiste à transférer l’effort de traction de la membrure inférieure d'une ferme. Le tirant peut uniquement transférer une traction. Il est recommandé de veiller à ce que la force de traction induite par le tirant agisse le plus proche possible de l'intersection des lignes d'épure de la poutre et du poteau.

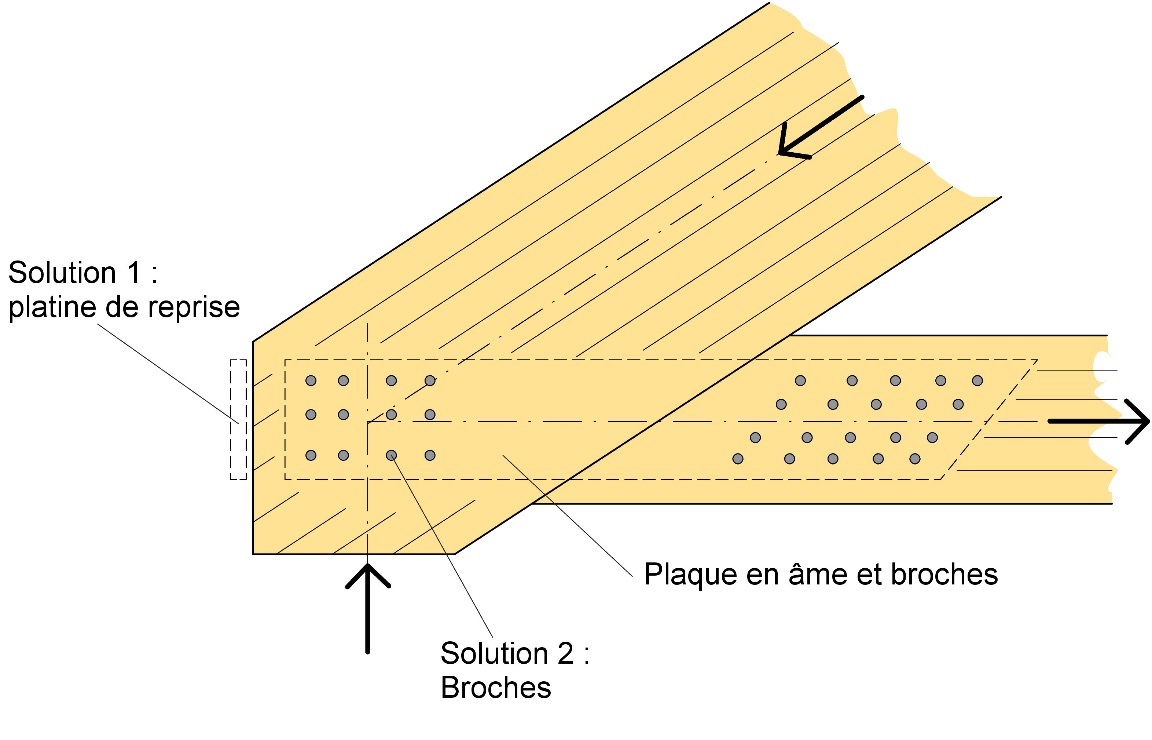

Si les forces de traction à transférer sont faibles, il est possible d’utiliser des tirants en bois lamellé-collé. Dans ce cas, des plaques perforées ou des profilés métalliques rectangulaires plats sont fixés afin d’assurer le transfert des forces (cf. Figure 14.35). Une autre solution pourra inclure des plaques métalliques en âme (cf. Figure 14.36).

Figure 14.35 : Tirant en bois lamellé-collé avec plaque perforée pour transférer la charge à son extrémité.

Figure 14.36 : Tirant en bois lamellé-collé avec plaques métalliques insérées pour transférer la charge à son extrémité.

Pour des efforts de traction importants, on utilise en principe des tirants en acier haute résistance. Deux approches différentes sont couramment adoptées pour fixer les tirants. La méthode la plus simple d’un point de vue technique consiste à placer deux tiges externes, une de chaque côté de la poutre. Ces tiges sont fixées à une plaque d'extrémité, laquelle transfère les charges de traction à l'extrémité de la poutre principale par contact. Pour des forces de traction modérées, il est également possible d'utiliser une tige centrale, laquelle est fixée en la faisant passer par un trou percé dans la poutre (cf. Figure 14.37b). En cas de hauteurs de poutres élevées et/ou de pente de toit faible, le perçage de ces trous est difficile et coûteux, voire impossible à réaliser.

Pour tous les types de fixations de tirants évoqués dans cette section, il convient d'assurer la stabilité latérale de l'extrémité de la poutre par des moyens autres que ces fixations.

Le dimensionnement des éléments de fixation des tirants implique les vérifications suivantes :

- La capacité en traction de la tige (et celle des écrous et des rondelles).

- La capacité en traction de la plaque perforée et des assembleurs (pointes, …).

- Contraintes de compression à un certain angle par rapport au fil entre la plaque métallique d'extrémité et l'élément lamellé-collé.

Figure 14.37 : Tiges métalliques. À gauche (a) : deux tiges externes ; à droite (b) : une seule tige.

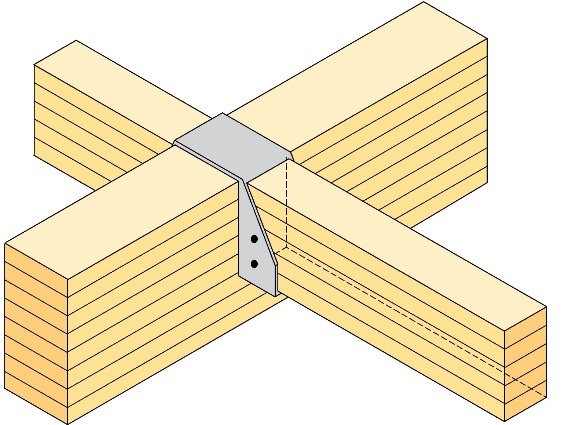

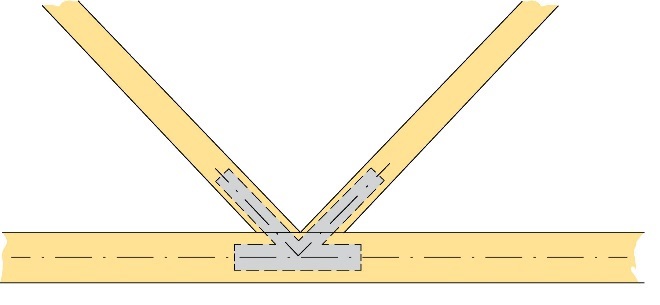

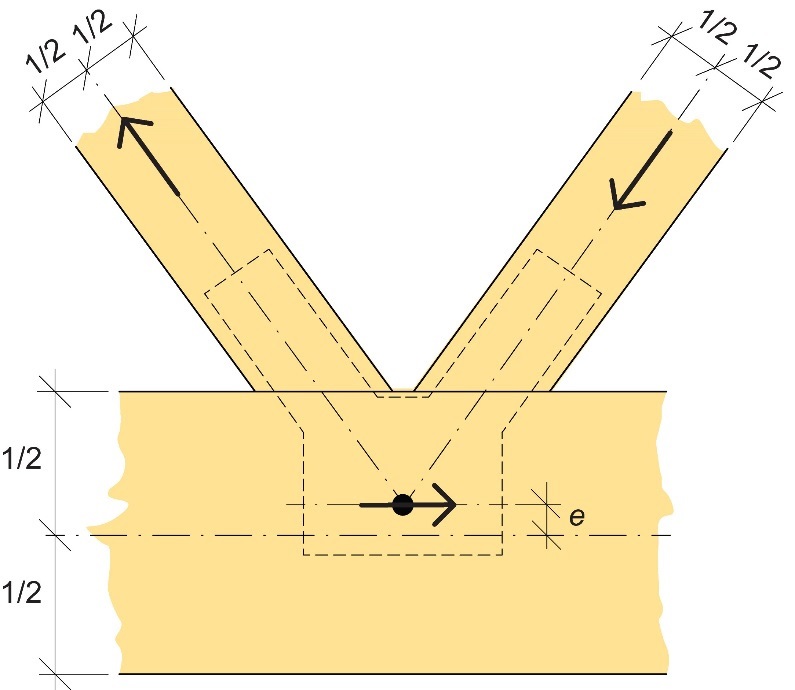

14.9. NOEUDS

Les nœuds consistent généralement en des assemblages à organes multiples, comprenant des broches, des boulons ou des pointes associés à des plaques perforées, à des éléments de fixation métalliques externes spéciaux ou à des plaques métalliques en âme. Les assemblages collés sont très rarement utilisés, étant donné qu'il est difficile d'obtenir un transfert de force efficace dans un assemblage collé présentant une grande surface. L'utilisation d'assemblages sans excentricité (les lignes d'épure doivent converger vers un seul point) et la réduction autant que possible de la surface des assemblages sont des points essentiels de la conception de nœuds.

Figure 14.38 : Nœud avec des plaques métalliques en âme.

Dans certains cas, cependant, il pourra être avantageux de concevoir le nœud avec une certaine excentricité, tout en conservant une configuration des plaques et des organes sans excentricité (cf. Figure 14.39). Cette solution offre ainsi la possibilité d'utiliser des plaques et des profondeurs de fentes plus petites, particulièrement dans les grandes fermes, où des éléments tendus de grandes dimensions impliquent une très grande distance vis-à-vis du centre de gravité de l'élément tendu. L'excentricité de l'assemblage induit un moment de flexion, lequel peut augmenter ou diminuer la charge appliquée à la membrure. Ces aspects doivent être pris en compte dans le calcul. L’essentiel ici est de réaliser l'assemblage lui-même (configuration des plaques et des organes) sans excentricité.

Figure 14.39 : Nœud excentrique avec des plaques métalliques en âme.

Les nœuds devront, par définition, être conçus pour supporter uniquement des efforts normaux et des forces de cisaillement (une vraie ferme comporte des assemblages articulés). En pratique, cependant, il convient de prendre en compte la capacité résistante du nœud. L'assemblage est conçu conformément à l'EC5, Section 8.2. La capacité d'un organe d’assemblage est calculée conformément à l'EC5, Sections 8.3, 8.5, 8.6 ou 8.7, selon le type d’assembleur choisi.